In sostanza, il sistema di atmosfera in un forno a pozzo funziona sostituendo l'aria ambiente all'interno di una camera sigillata con un gas specifico e controllato. Questo processo comporta lo spurgo della camera da ossigeno e umidità e quindi l'introduzione di un flusso continuo a bassa pressione di un gas desiderato, come argon inerte o una miscela reattiva di idrogeno, per creare un ambiente chimico preciso per la lavorazione dei materiali ad alta temperatura.

Lo scopo principale di un sistema di atmosfera non è semplicemente riempire una scatola di gas, ma ottenere il controllo assoluto sulle reazioni chimiche che si verificano ad alte temperature. Consente di proteggere i materiali dai danni, come l'ossidazione, o di promuovere attivamente i cambiamenti desiderati, come la sinterizzazione.

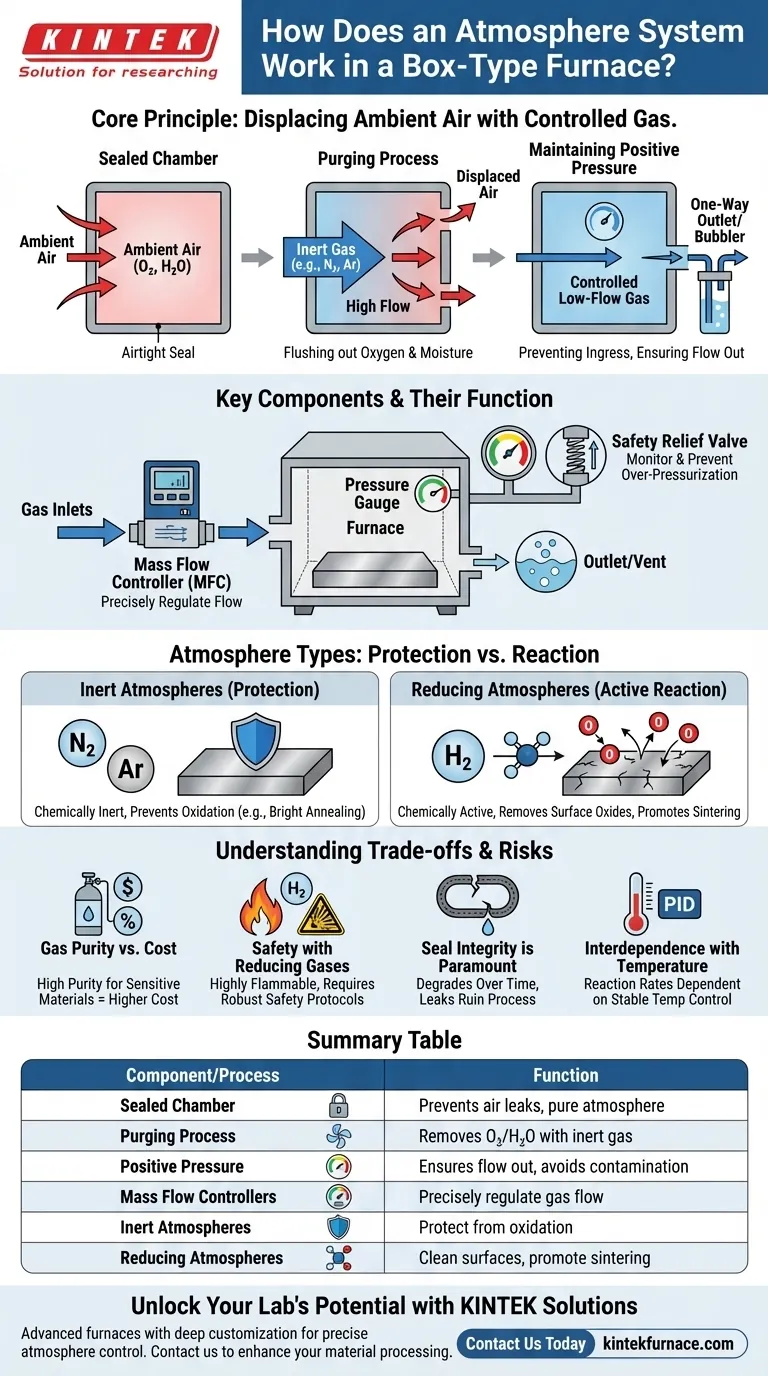

Il Principio Fondamentale: Spostare l'Aria Indesiderata

L'intera funzione di un sistema di atmosfera si basa sulla creazione e sul mantenimento di un ambiente chimicamente puro, privo degli elementi reattivi presenti nell'aria normale.

La Camera Sigillata

Innanzitutto, il forno deve essere un recipiente a tenuta stagna e sigillato ermeticamente. Qualsiasi perdita consentirebbe all'ossigeno e all'umidità dell'aria esterna di entrare, contaminando l'atmosfera controllata e compromettendo il processo.

Il Processo di Spurgo (Purging)

Prima che inizi il riscaldamento, il sistema deve rimuovere l'aria esistente dalla camera. Ciò avviene tipicamente lavando la camera con un flusso elevato di un gas inerte, come azoto o argon, che sposta l'ossigeno e altri contaminanti.

Mantenere una Pressione Positiva

Una volta spurgato, viene introdotto un flusso continuo e a bassa portata del gas desiderato. Questo flusso viene gestito per mantenere una leggera pressione positiva all'interno del forno, assicurando che, in caso di perdite microscopiche, il gas fuoriesca anziché far entrare l'aria.

Componenti Chiave e Loro Funzione

Un sistema di atmosfera completo è più di un semplice cilindro di gas e un tubo. Si basa su diversi componenti che lavorano all'unisono per ottenere un controllo preciso.

Ingressi e Uscite del Gas

Queste sono le porte fisiche per introdurre il gas controllato e per sfiatare l'aria spurgata e i sottoprodotti del processo. L'uscita è spesso una semplice valvola di scarico unidirezionale o un gorgogliatore (bubbler) per indicare il flusso del gas.

Controllori di Flusso

Per "regolare precisamente il flusso", come richiesto per risultati ripetibili, i forni moderni utilizzano Controllori di Flusso di Massa (MFC). Questi dispositivi misurano e controllano il volume di gas che entra nel forno, assicurando che l'atmosfera rimanga stabile durante tutto il processo.

Manometri e Valvole di Sicurezza

Un manometro monitora la pressione interna della camera, confermando che sia mantenuta una leggera pressione positiva. Una valvola di sicurezza è inoltre fondamentale per prevenire la sovrapressione, specialmente durante il riscaldamento quando i gas si espandono.

Il Ruolo dei Diversi Gas di Atmosfera

La scelta del gas è determinata interamente dall'esito desiderato del processo di trattamento termico. Ciascun tipo serve un distinto scopo chimico.

Atmosfere Inerti (Protezione)

Gas come Azoto (N₂) e Argon (Ar) sono chimicamente inerti. Non reagiscono con i materiali presenti nel forno. Il loro unico scopo è creare una copertura protettiva che prevenga l'ossidazione e altre reazioni chimiche indesiderate che si verificherebbero in presenza di aria. Questo è cruciale per processi come la ricottura brillante (bright annealing).

Atmosfere Riducenti (Reazione Attiva)

Un'atmosfera riducente, tipicamente una miscela di un gas inerte con Idrogeno (H₂), è chimicamente attiva. L'idrogeno rimuove attivamente gli atomi di ossigeno dalla superficie dei materiali, un processo noto come "riduzione". Questo viene utilizzato per pulire le superfici, invertire la leggera ossidazione e promuovere la sinterizzazione creando superfici di particelle pure e attive che si legano più facilmente.

Comprendere i Compromessi e i Rischi

Sebbene potenti, il controllo dell'atmosfera introduce complessità e rischi che devono essere gestiti attentamente.

Purezza del Gas vs. Costo

La purezza del gas di origine è fondamentale. Per materiali altamente sensibili come il titanio, anche tracce di ossigeno possono causare danni. L'utilizzo di gas ad alta purezza (ad esempio, 99,999%) è efficace ma significativamente più costoso.

Sicurezza con i Gas Riducenti

L'idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria. I sistemi che utilizzano gas riducenti richiedono rigorosi protocolli di sicurezza, inclusa una ventilazione adeguata, il rilevamento delle perdite e cicli di spurgo gestiti attentamente per garantire che non siano presenti miscele esplosive durante il riscaldamento.

L'Integrità della Tenuta è Fondamentale

L'efficacia dell'intero sistema dipende dalle guarnizioni del forno. Le guarnizioni e le tenute dello sportello si degradano nel tempo con i cicli termici. Una piccola perdita non rilevata può rovinare un processo di diverse ore, sprecando tempo, materiali e gas costosi.

Interdipendenza con il Controllo della Temperatura

I sistemi di atmosfera e temperatura sono separati ma profondamente interconnessi. La velocità delle reazioni chimiche è dettata dalla temperatura. Pertanto, una temperatura stabile e accurata, gestita dal controllore di temperatura PID del forno, è richiesta affinché le reazioni atmosferiche siano prevedibili e ripetibili.

Fare la Scelta Giusta per il Tuo Processo

L'obiettivo del tuo processo determina il tipo di sistema di atmosfera di cui hai bisogno.

- Se il tuo obiettivo principale è prevenire l'ossidazione (ad esempio, ricottura, brasatura): Un'atmosfera di gas inerte che utilizza azoto o argon è la soluzione più diretta ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è la pulizia attiva della superficie o la sinterizzazione: È necessaria un'atmosfera riducente contenente idrogeno per rimuovere chimicamente gli ossidi superficiali e promuovere il legame.

- Se il tuo obiettivo principale è la ripetibilità e la precisione del processo: Investi in un sistema con controllori di flusso di massa di alta qualità e assicurati che la camera del forno abbia un tasso di perdita certificato basso.

Padroneggiando l'ambiente chimico del forno, ottieni un controllo diretto sul risultato della lavorazione dei tuoi materiali.

Tabella Riassuntiva:

| Componente/Processo | Funzione |

|---|---|

| Camera Sigillata | Previene le perdite d'aria per mantenere un'atmosfera pura |

| Processo di Spurgo | Rimuove ossigeno e umidità utilizzando gas inerti |

| Pressione Positiva | Assicura che il gas fuoriesca, non che l'aria entri, per evitare contaminazioni |

| Controllori di Flusso di Massa | Regolano precisamente il flusso di gas per un'atmosfera stabile |

| Atmosfere Inerti (es. N₂, Ar) | Proteggono i materiali dall'ossidazione |

| Atmosfere Riducenti (es. miscela H₂) | Pulizia attiva delle superfici e promozione della sinterizzazione |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, dalla prevenzione dell'ossidazione alla promozione della sinterizzazione con atmosfere controllate. Non lasciare che le incoerenze del processo ti frenino: contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori