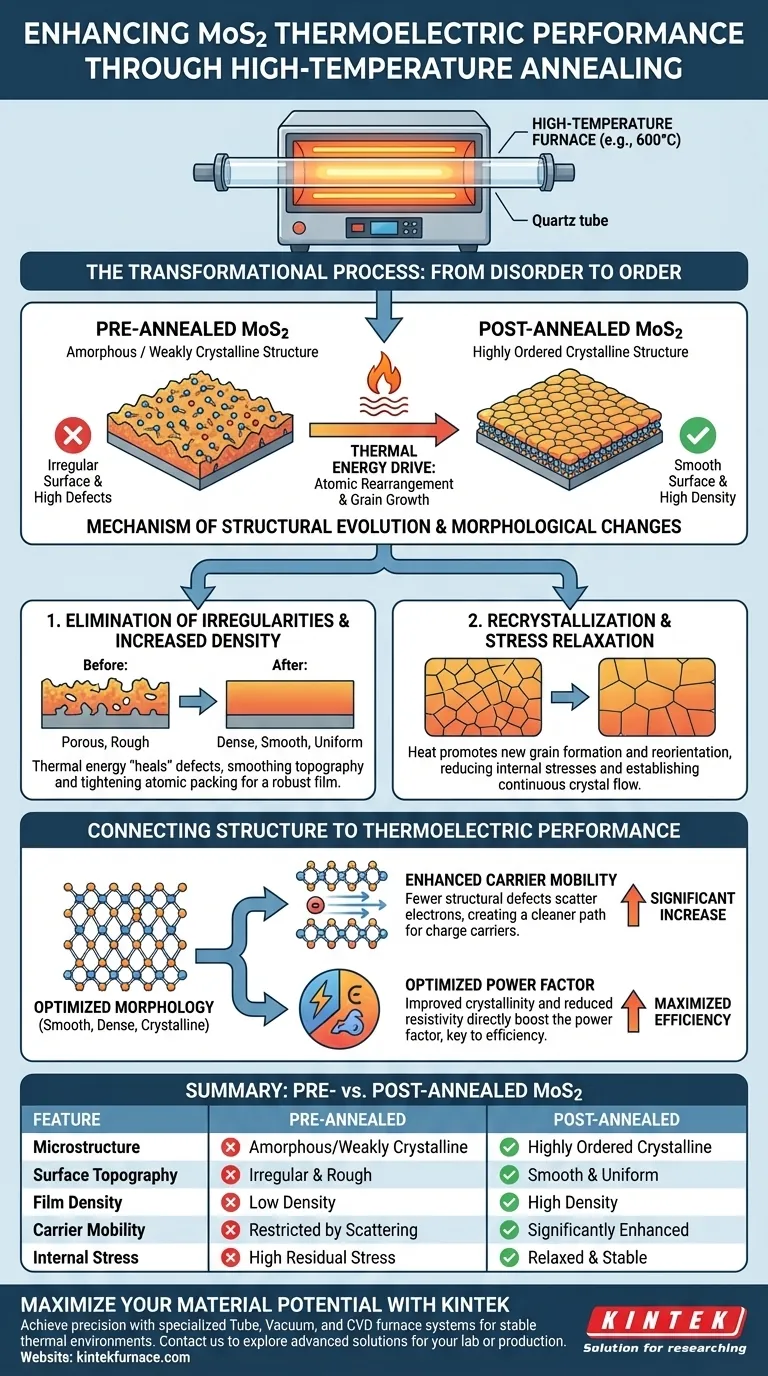

Il processo di ricottura modifica la morfologia del MoS2 sfruttando l'alta energia termica per guidare il riarrangiamento atomico e la crescita dei grani. Questa trasformazione elimina le irregolarità microstrutturali superficiali, risultando in un film sottile significativamente più liscio e denso.

Concetto chiave Il trattamento termico converte i film di disolfuro di molibdeno da uno stato amorfo o debolmente cristallino a una struttura altamente ordinata. Questo affinamento morfologico riduce la dispersione degli elettroni, migliorando direttamente la mobilità dei portatori e il fattore di potenza, che sono le metriche che definiscono l'efficienza termoelettrica.

Il Meccanismo dell'Evoluzione Strutturale

Energia Termica e Riarrangiamento Atomico

In un forno ad alta temperatura, tipicamente intorno ai 600°C, l'energia termica fornita agisce come catalizzatore per il cambiamento strutturale.

Questa energia costringe gli atomi all'interno del film di MoS2 a liberarsi dalle loro posizioni iniziali, spesso disordinate.

Una volta mobilizzati, questi atomi si riarrangiano in una struttura reticolare più stabile ed energeticamente favorevole.

Ricristallizzazione e Crescita dei Grani

Il processo sposta il materiale da uno stato amorfo o debolmente cristallino verso una fase cristallina robusta.

Il calore favorisce la formazione di nuovi grani e consente ai grani esistenti di riorientarsi.

Questa crescita e riorientamento sono fondamentali per ridurre le tensioni interne e stabilire un flusso cristallino continuo attraverso il film.

Cambiamenti Morfologici Specifici

Eliminazione delle Irregolarità Superficiali

Prima della ricottura, i film di MoS2 presentano spesso microstrutture irregolari che possono ostacolare le prestazioni.

Il processo di ricottura "ripara" efficacemente questi difetti, livellando la topografia del film.

Aumento della Densità del Film

Man mano che i grani crescono e gli atomi si dispongono in un reticolo ordinato, l'impacchettamento complessivo del materiale si compatta.

Ciò si traduce in un film sottile più denso, strutturalmente più robusto rispetto al precursore pre-ricottura.

Collegare Struttura e Prestazioni

Miglioramento della Mobilità dei Portatori

L'eliminazione delle irregolarità fisiche e l'aumento della levigatezza superficiale creano un percorso più "pulito" per i portatori di carica.

Con meno difetti strutturali a disperdere gli elettroni, la mobilità dei portatori aumenta significativamente.

Ottimizzazione del Fattore di Potenza

Il fattore di potenza è una metrica composita essenziale per le prestazioni termoelettriche.

Ottimizzando la morfologia microscopica—in particolare attraverso una migliore cristallinità e una ridotta resistività—il processo di ricottura aumenta direttamente questo fattore di potenza.

Comprendere la Necessità di Controllo

L'Importanza di un Ambiente Controllato

Mentre il calore è il motore, l'ambiente deve essere rigorosamente regolato, spesso utilizzando un forno a tubo di quarzo.

È richiesto un controllo preciso della temperatura per facilitare la ricristallizzazione senza degradare il materiale.

Gestione delle Tensioni Interne

Una corretta ricottura non si limita a far crescere i grani; rilassa il materiale.

Il riarrangiamento dei grani riduce le tensioni interne del metallo, prevenendo guasti meccanici o crepe che potrebbero interrompere la continuità elettrica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità della ricottura per la tua specifica applicazione di MoS2, considera quanto segue:

- Se il tuo obiettivo principale è la conducibilità elettrica: Dai priorità alle temperature che massimizzano la dimensione dei grani e la continuità per minimizzare la resistività.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il programma di ricottura consenta tempo sufficiente per il rilassamento delle tensioni interne per prevenire la fessurazione del film.

Controllando rigorosamente l'evoluzione termica della microstruttura, trasformi il MoS2 da un materiale disordinato a un componente termoelettrico ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | MoS2 Pre-Ricottura | MoS2 Post-Ricottura |

|---|---|---|

| Microstruttura | Amorfa / Debolmente Cristallina | Cristallina Altamente Ordinata |

| Topografia Superficiale | Irregolare e Rugosa | Liscia e Uniforme |

| Densità del Film | Bassa Densità | Alta Densità |

| Mobilità dei Portatori | Limitata dalla Dispersione | Significativamente Migliorata |

| Tensioni Interne | Alte Tensioni Residue | Rilassata e Stabile |

Massimizza il Potenziale del Tuo Materiale con KINTEK

Pronto a raggiungere la precisione nella lavorazione dei tuoi film sottili di MoS2? Contattaci oggi stesso per esplorare le nostre soluzioni avanzate.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di forni a tubo, sottovuoto e CVD progettati per fornire ambienti termici stabili e un controllo preciso della temperatura necessari per una crescita ottimale dei grani e il rilassamento delle tensioni. Che tu stia conducendo ricerche o scalando la produzione, i nostri forni ad alta temperatura personalizzabili consentono a laboratori e produttori industriali di trasformare materiali disordinati in componenti termoelettrici ad alte prestazioni. Lascia che la nostra esperienza guidi il tuo successo.

Guida Visiva

Riferimenti

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione principale di un forno di ricottura sotto vuoto? Ottimizzare il pretrattamento e la purezza della lega Zircaloy-4

- Qual è la funzione di un forno di ricottura sottovuoto ad alta temperatura? Ottimizzare il trattamento post-saldatura delle leghe di titanio

- Quale ruolo svolge l'idrogeno nel funzionamento di un forno di sinterizzazione sottovuoto? Sblocca una qualità di sinterizzazione ed efficienza superiori

- Quale ruolo svolge una stufa a vuoto da laboratorio nella preparazione di elettroliti iono-conduttivi per sensori?

- Come funziona il processo di brasatura sottovuoto? Ottieni un'unione metallica pulita e forte senza flussante

- Quali sono i componenti principali di un forno per brasatura sottovuoto? Scopri le parti chiave per una brasatura superiore

- Quali sono le gamme di dimensioni e le applicazioni comuni dei forni a crogiolo? Trova la soluzione perfetta per la fusione di piccoli lotti

- Quali funzionalità avanzate di controllo e monitoraggio sono disponibili nei forni sottovuoto da laboratorio? Migliorare la precisione e l'automazione