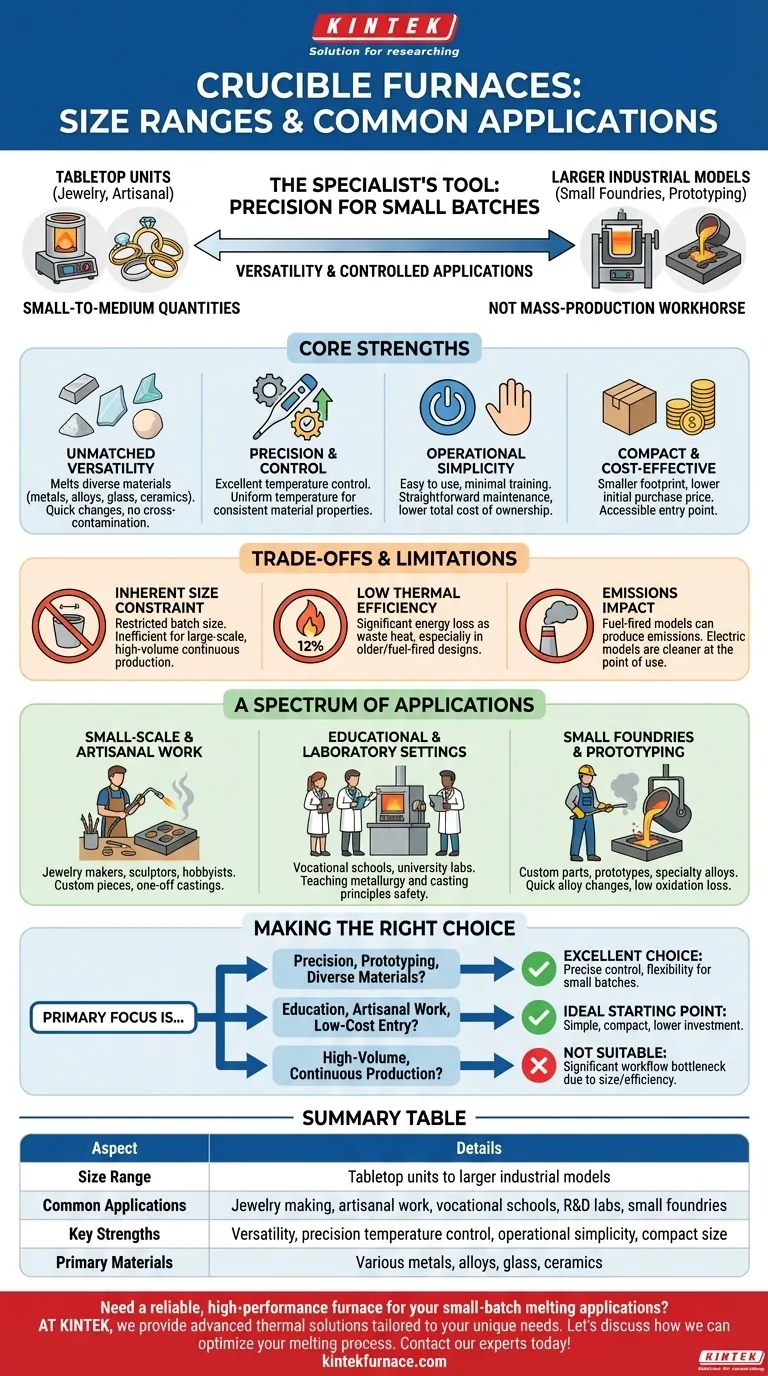

In breve, i forni a crogiolo vanno dalle piccole unità da tavolo utilizzate per la gioielleria ai modelli industriali più grandi per piccole fonderie. Sono principalmente applicati in contesti che richiedono la fusione di quantità di metallo da piccole a medie con precisione, come laboratori, officine artigianali, scuole professionali e operazioni di produzione su piccola scala.

Un forno a crogiolo è uno strumento specialistico, non un cavallo da tiro per la produzione di massa. Il suo valore risiede nella sua versatilità e precisione per lotti più piccoli, rendendolo ideale per applicazioni specifiche e controllate piuttosto che per una produzione ad alto volume.

I Punti di Forza Fondamentali dei Forni a Crogiolo

Per capire dove si inseriscono i forni a crogiolo, dobbiamo prima esaminare i loro vantaggi fondamentali. Questi attributi definiscono i loro casi d'uso ideali.

Versatilità Ineguagliabile

I forni a crogiolo sono eccezionalmente versatili. Sono in grado di fondere un'ampia varietà di materiali, inclusi diversi metalli, leghe, vetro e persino alcune ceramiche.

Questa flessibilità consente rapidi cambiamenti tra materiali diversi senza significativa contaminazione incrociata, poiché il materiale è contenuto interamente all'interno del crogiolo.

Precisione e Controllo

I moderni forni a crogiolo, in particolare i modelli elettrici e a grafite, offrono un eccellente controllo della temperatura. Questa precisione è fondamentale per lavorare con leghe che hanno requisiti di temperatura rigorosi.

La capacità di mantenere una temperatura uniforme garantisce proprietà del materiale costanti, il che è vitale per il controllo qualità nella prototipazione e nella produzione su piccola scala.

Semplicità Operativa

Questi forni sono progettati per la facilità d'uso e in genere richiedono una formazione specialistica minima per essere utilizzati.

Anche la manutenzione è semplice, il che riduce i tempi di inattività operativi e abbassa il costo totale di proprietà, un fattore chiave per le piccole imprese e le istituzioni educative.

Compatti ed Economici

Rispetto ai forni industriali più grandi, i forni a crogiolo hanno un ingombro fisico molto più piccolo. Questo li rende perfetti per officine o laboratori dove lo spazio è limitato.

Il loro prezzo di acquisto iniziale è anche significativamente inferiore, rendendoli un punto di ingresso accessibile ed economico nella fusione dei metalli e nella scienza dei materiali.

Comprendere i Compromessi e le Limitazioni

Nessuno strumento è perfetto. I punti di forza di un forno a crogiolo sono bilanciati da limitazioni intrinseche che lo rendono inadatto per determinate attività.

Il Vincolo di Dimensione Inerente

La limitazione più significativa è la dimensione del lotto. Per loro natura, i forni a crogiolo sono limitati nel volume di materiale che possono processare in una sola volta.

Questo li rende inefficienti e impraticabili per applicazioni industriali su larga scala che richiedono la fusione continua o ad alto volume di metalli.

La Questione dell'Efficienza

I forni a crogiolo, specialmente i modelli più vecchi o a combustibile, possono avere un'efficienza termica molto bassa, a volte fino al 12%. Ciò significa che una gran parte dell'energia viene persa come calore di scarto.

Sebbene i modelli elettrici siano più efficienti al punto di utilizzo, possono portare a costi di utenza più elevati, un fattore cruciale da considerare nel budget operativo.

Emissioni e Impatto Ambientale

I tradizionali forni a crogiolo a combustibile possono produrre emissioni significative, che potrebbero non essere conformi alle moderne normative ambientali.

I forni a crogiolo elettrici eliminano quasi completamente le emissioni dirette, offrendo un'alternativa molto più pulita, sebbene la fonte dell'elettricità stessa abbia ancora un'impronta ambientale.

Uno Spettro di Applicazioni: Dall'Arte all'Industria

L'equilibrio tra punti di forza e di debolezza determina dove i forni a crogiolo eccellono.

Lavori su Piccola Scala e Artigianali

Per gioiellieri, scultori e hobbisti, le dimensioni compatte, la precisione e il costo relativamente basso di un forno a crogiolo sono ideali. Permette la creazione di pezzi personalizzati e fusioni uniche.

Contesti Educativi e di Laboratorio

Le scuole professionali e i laboratori di ingegneria universitari si affidano ai forni a crogiolo per la loro sicurezza e facilità d'uso. Forniscono un modo pratico e diretto per insegnare i principi della metallurgia e della fusione.

Piccole Fonderie e Prototipazione

Le piccole fonderie utilizzano questi forni per produrre parti personalizzate, prototipi e leghe speciali. La capacità di eseguire rapidi cambi di lega con basse perdite per ossidazione è un grande vantaggio in un contesto di ricerca e sviluppo o di produzione su misura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a crogiolo è la soluzione corretta, allinea il tuo obiettivo primario con le capacità fondamentali della tecnologia.

- Se il tuo obiettivo principale è la precisione, la prototipazione o il lavoro con materiali diversi: Un forno a crogiolo è un'ottima scelta grazie al suo preciso controllo della temperatura e alla flessibilità per piccoli lotti.

- Se il tuo obiettivo principale è l'istruzione, il lavoro artigianale o un ingresso a basso costo: La semplicità operativa, le dimensioni compatte e l'investimento iniziale inferiore rendono un forno a crogiolo il punto di partenza ideale.

- Se il tuo obiettivo principale è la produzione ad alto volume e continua: Un forno a crogiolo non è adatto; le sue limitazioni di dimensioni ed efficienza creeranno un significativo collo di bottiglia nel tuo flusso di lavoro.

In definitiva, scegliere un forno a crogiolo significa selezionare lo strumento giusto per un compito specifico e controllato, non una soluzione per ogni sfida di fusione dei metalli.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Gamma di Dimensioni | Unità da tavolo a modelli industriali più grandi |

| Applicazioni Comuni | Oreficeria, lavori artigianali, scuole professionali, laboratori di R&S, piccole fonderie |

| Punti di Forza Chiave | Versatilità, controllo preciso della temperatura, semplicità operativa, dimensioni compatte |

| Materiali Primari | Vari metalli, leghe, vetro, ceramiche |

Hai bisogno di un forno affidabile e ad alte prestazioni per le tue applicazioni di fusione di piccoli lotti?

In KINTEK, comprendiamo che precisione e versatilità sono fondamentali per gioiellieri, artigiani, ricercatori e piccole fonderie. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni termiche avanzate su misura per le tue esigenze uniche.

La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo e Sotto Vuoto e ad Atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali o di produzione.

Discutiamo come possiamo ottimizzare il tuo processo di fusione. Contatta i nostri esperti oggi per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali