Al suo interno, un forno per brasatura sottovuoto è costituito da due componenti principali: una camera di riscaldamento a doppia parete sigillata e un potente sistema di pompe per il vuoto. Queste parti lavorano in concerto per creare un ambiente altamente controllato e privo di ossigeno. Ciò consente a un metallo d'apporto di fondersi e fluire nelle giunzioni di un assemblaggio, creando legami eccezionalmente puliti e resistenti senza la necessità di flussante chimico.

La semplicità dei componenti principali di un forno sottovuoto nasconde la sua vera funzione. Il suo scopo non è semplicemente quello di riscaldare i pezzi, ma di creare un vuoto primordiale e attivo che cambia fondamentalmente la fisica del processo di brasatura, consentendo legami metallurgici impossibili da ottenere all'aria aperta.

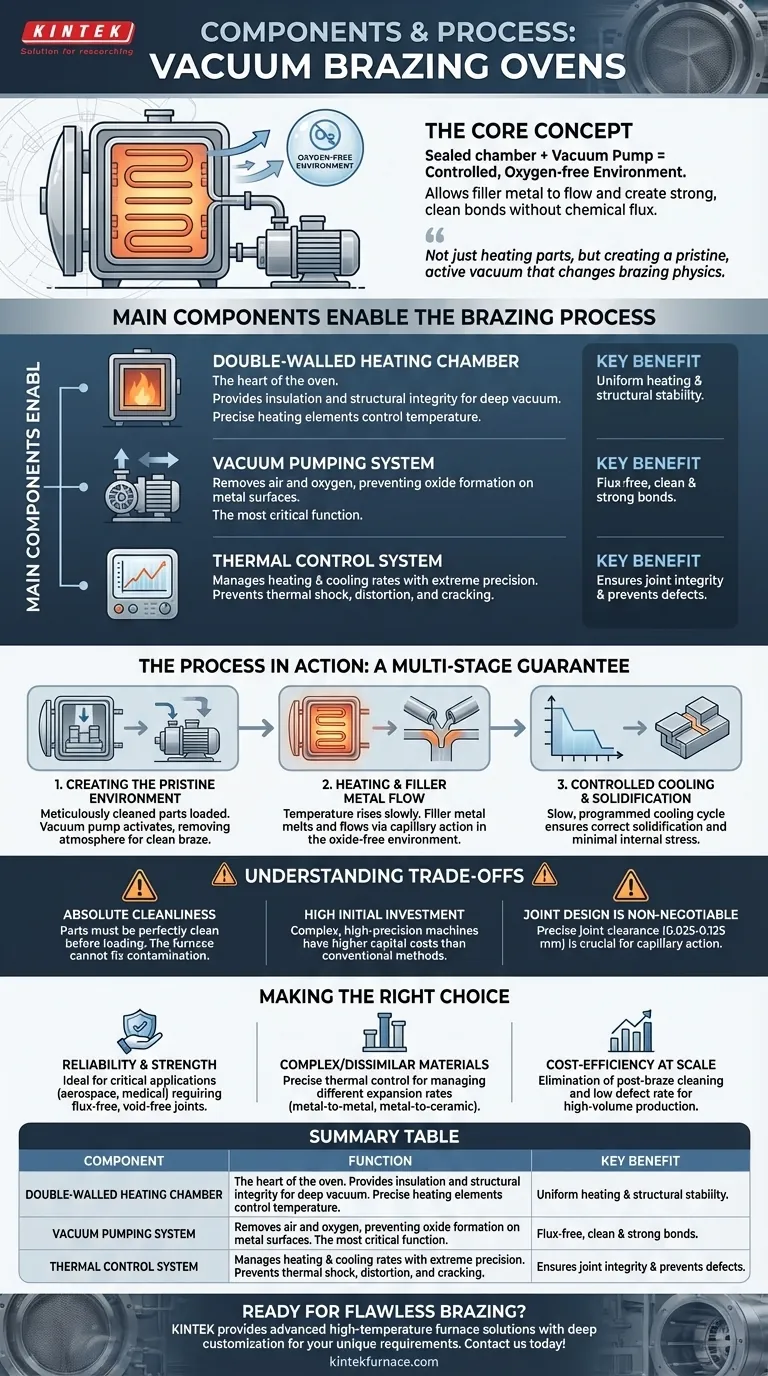

Come i componenti consentono il processo di brasatura

Un forno sottovuoto è un sistema integrato in cui ogni componente svolge un ruolo critico nel raggiungere una brasatura perfetta. Comprendere come interagiscono rivela perché questo processo viene scelto per applicazioni ad alto rischio.

La camera di riscaldamento a doppia parete

Questo è il cuore del forno, dove si svolge l'intero processo termico. La sua costruzione a doppia parete fornisce isolamento e garantisce l'integrità strutturale quando si crea un vuoto spinto. All'interno, elementi riscaldanti sofisticati controllano con precisione la temperatura dei pezzi che vengono brasati.

Il sistema di pompaggio del vuoto

Questo sistema è responsabile della rimozione dell'aria – e soprattutto dell'ossigeno – dalla camera di riscaldamento. Eliminando l'ossigeno, il forno impedisce la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Questa è la funzione più importante che distingue la brasatura sottovuoto da altri metodi.

Il sistema di controllo termico

Un sistema integrato ma distinto, il controllore termico gestisce le velocità di riscaldamento e raffreddamento con estrema precisione. Aumenta gradualmente la temperatura fino al punto di fusione del metallo d'apporto (ad esempio, 580-620 °C per l'alluminio), la mantiene per consentire il flusso e quindi controlla la velocità di raffreddamento per prevenire shock termico, distorsione o crepe nell'assemblaggio finale.

Il processo in azione

Questi componenti facilitano un processo a più stadi che garantisce l'integrità del giunto.

Fase 1: Creazione dell'ambiente primordiale

Dopo che i pezzi meticolosamente puliti sono stati caricati e la camera è sigillata, il sistema di pompe per il vuoto si attiva. Rimuove l'atmosfera, creando l'ambiente pulito necessario affinché la brasatura abbia successo.

Fase 2: Riscaldamento e flusso del metallo d'apporto

Il sistema di controllo termico e gli elementi riscaldanti lavorano insieme per aumentare lentamente la temperatura. Una volta raggiunta la temperatura di brasatura, il metallo d'apporto si fonde. Poiché il vuoto ha impedito la formazione di ossidi sui metalli base, il metallo fuso fluisce in modo pulito e uniforme nel giunto tramite azione capillare.

Fase 3: Raffreddamento controllato e solidificazione

Una volta che il metallo d'apporto ha penetrato completamente il giunto, il sistema di controllo termico avvia un ciclo di raffreddamento lento e programmato. Ciò assicura che il metallo d'apporto si solidifichi correttamente e che l'assemblaggio finito sia privo di stress interni, il che è fondamentale quando si uniscono materiali dissimili.

Comprendere i compromessi

Sebbene potente, il processo di brasatura sottovuoto non è una soluzione universale. La sua efficacia dipende dal controllo delle variabili sia all'interno che all'esterno del forno.

La necessità assoluta di pulizia

Un forno sottovuoto non può riparare pezzi contaminati. Il processo si basa sul fatto che i pezzi siano perfettamente puliti prima di essere caricati. Qualsiasi olio residuo, sporco o ossidi pesanti inibirà la brasatura e l'ambiente del forno non può rimuoverli.

Alto investimento iniziale

I forni per brasatura sottovuoto sono macchine complesse e di alta precisione. Il costo iniziale di capitale è significativamente più alto rispetto ai forni convenzionali o alle configurazioni di brasatura a torcia.

La progettazione del giunto non è negoziabile

Il processo è preciso, non indulgente. Affinché l'azione capillare funzioni efficacemente, il gioco tra le parti da unire deve essere rigorosamente controllato, tipicamente tra 0,025 mm e 0,125 mm. Un gioco errato comporterà un giunto fallito, indipendentemente dalla qualità del forno.

Fare la scelta giusta per il tuo obiettivo

La scelta della brasatura sottovuoto dipende interamente dal risultato richiesto per i tuoi componenti.

- Se la tua attenzione principale è l'affidabilità e la resistenza: I giunti privi di flussante e vuoti creati sottovuoto sono ideali per applicazioni critiche come l'aerospaziale, il medicale e i componenti automobilistici ad alte prestazioni.

- Se la tua attenzione principale è l'unione di materiali complessi o dissimili: Il controllo termico preciso di un forno sottovuoto è essenziale per gestire diverse velocità di espansione e prevenire sollecitazioni quando si uniscono metalli ad altri metalli o a ceramiche.

- Se la tua attenzione principale è l'efficienza dei costi su scala: Nonostante l'alto costo iniziale, l'eliminazione della pulizia post-brasatura e il tasso di difettosità estremamente basso rendono la brasatura sottovuoto altamente efficiente per la produzione ad alto volume.

In definitiva, un forno per brasatura sottovuoto è uno strumento per ottenere la perfezione metallurgica in un ambiente controllato.

Tabella riassuntiva:

| Componente | Funzione | Vantaggio chiave |

|---|---|---|

| Camera di riscaldamento a doppia parete | Fornisce isolamento e ospita elementi riscaldanti per un controllo preciso della temperatura | Garantisce l'integrità strutturale e il riscaldamento uniforme in un ambiente sottovuoto |

| Sistema di pompaggio del vuoto | Rimuove aria e ossigeno per prevenire la formazione di ossidi | Consente la brasatura senza flussante per giunti eccezionalmente puliti e resistenti |

| Sistema di controllo termico | Gestisce le velocità di riscaldamento e raffreddamento con precisione | Previene shock termico e distorsione, garantendo l'integrità del giunto |

Pronto per ottenere risultati di brasatura impeccabili? Sfruttando eccezionali capacità di ricerca e sviluppo e di produzione interna, KINTEK fornisce laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere di come i nostri forni per brasatura sottovuoto possono migliorare il tuo processo con giunti affidabili e ad alta resistenza per applicazioni aerospaziali, mediche e altre applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- In che modo le funzioni di riscaldamento radiante e raffreddamento controllato di un forno di brasatura sottovuoto avvantaggiano le giunzioni Kovar-SS?

- Come viene applicato il trattamento termico sotto vuoto alle leghe elastiche? Sblocca le massime prestazioni nei dispositivi aerospaziali e medici

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno a vuoto di grado industriale nel processo di brasatura delle superleghe ad alta entropia MnCoNiCuGe5?