Nella sua essenza, la brasatura sottovuoto è un processo di unione ad alta purezza in cui i componenti metallici vengono legati insieme utilizzando un metallo d'apporto con un punto di fusione inferiore. L'intera operazione avviene all'interno di un forno a vuoto, che rimuove i contaminanti atmosferici come l'ossigeno, prevenendo l'ossidazione e risultando in una giunzione eccezionalmente pulita, forte e metallurgicamente sana senza fondere i componenti base stessi.

L'intuizione cruciale è che la brasatura sottovuoto sfrutta l'assenza di atmosfera come sua più grande forza. Rimuovendo l'ossigeno e altri gas reattivi, il processo elimina la necessità di flussanti chimici, consentendo la creazione di giunzioni complesse e ad alta integrità che sarebbero impossibili da ottenere con i metodi convenzionali.

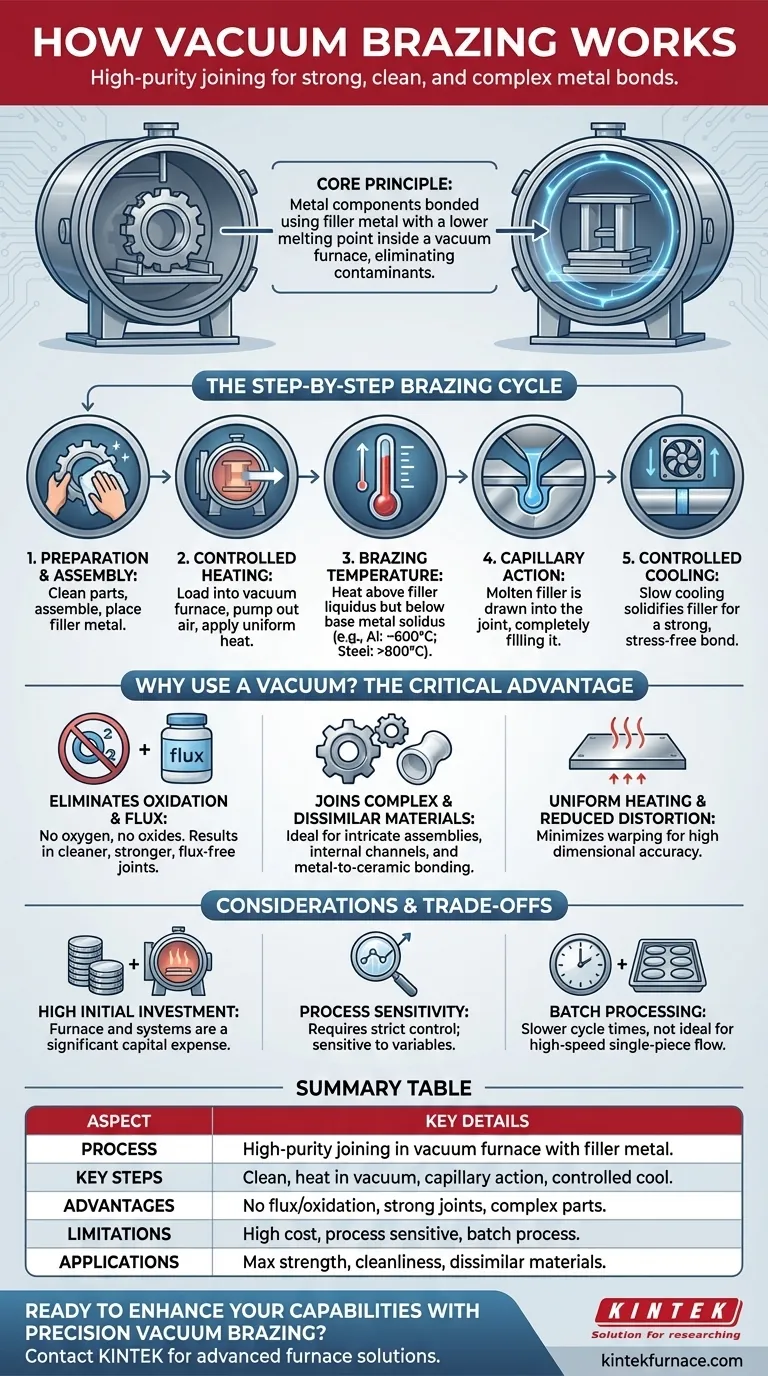

Il Ciclo di Brasatura Passo Dopo Passo

Il processo di brasatura sottovuoto è un ciclo termico controllato con precisione. Ogni fase è fondamentale per ottenere una giunzione riuscita e affidabile.

1. Preparazione e Assemblaggio Meticolosi

Prima di qualsiasi riscaldamento, i componenti devono essere accuratamente puliti per rimuovere oli, grassi e ossidi superficiali.

Le parti vengono quindi assemblate nella loro configurazione finale. Il metallo d'apporto, spesso una sottile lamina o pasta, viene posizionato in corrispondenza o vicino alla linea di giunzione.

2. La Fase di Riscaldamento Controllato

Le parti assemblate vengono caricate in un forno a vuoto. La camera del forno viene sigillata e potenti pompe rimuovono l'aria per creare un ambiente di alto vuoto.

Il calore viene quindi applicato in modo lento e controllato. Questo riscaldamento uniforme minimizza lo stress termico e previene la distorsione dei componenti.

3. Raggiungimento della Temperatura di Brasatura: Liquida vs. Solida

Il forno riscalda l'assemblaggio a una specifica temperatura di brasatura. Questa temperatura viene scelta con cura per essere al di sopra del punto di liquidus (completamente fuso) del metallo d'apporto ma al di sotto del punto di solidus (inizia a fondere) dei materiali di base.

Gli intervalli di temperatura variano significativamente in base ai materiali. Ad esempio, le leghe di alluminio vengono brasate a circa 580-620°C, mentre gli acciai inossidabili e le superleghe richiedono temperature da 800°C a oltre 1150°C.

4. Azione Capillare: Il Motore della Giunzione

Una volta che il metallo d'apporto si fonde, subentra un potente fenomeno fisico chiamato azione capillare. Il metallo fuso viene aspirato nello stretto interstizio tra le superfici di accoppiamento, riempiendo completamente la giunzione.

Pensate a come un tovagliolo di carta assorbe l'acqua nelle sue fibre: lo stesso principio spinge il metallo fuso nella giunzione, garantendo una copertura completa.

5. Raffreddamento Controllato per l'Integrità della Giunzione

Dopo un breve "mantenimento" alla temperatura di brasatura per assicurare che il riempitivo sia completamente fluito, l'assemblaggio viene raffreddato lentamente e in modo controllato.

Questo raffreddamento lento solidifica il metallo d'apporto, creando un forte legame metallurgico. Previene inoltre l'introduzione di tensioni residue che potrebbero compromettere la resistenza e la stabilità dimensionale del pezzo.

Perché Usare un Vuoto? Il Vantaggio Critico

L'uso del vuoto non è incidentale; è la caratteristica distintiva che fornisce al processo le sue capacità uniche.

Eliminazione dell'Ossidazione Senza Flussante

In un'atmosfera normale, il riscaldamento dei metalli crea uno strato di ossido che agisce da barriera, impedendo al metallo d'apporto di legarsi correttamente. La brasatura tradizionale utilizza un flussante chimico per dissolvere questo ossido.

Un forno a vuoto semplicemente rimuove l'ossigeno, impedendo la formazione di ossidi in primo luogo. Ciò si traduce in giunzioni più pulite e più forti senza rischio di intrappolamento del flussante, che può causare corrosione.

Unione di Materiali Complessi e Dissimili

L'ambiente pulito e senza flussante della brasatura sottovuoto è ideale per unire materiali chimicamente sensibili o dissimili, come metallo e ceramica.

Consente inoltre la brasatura di assemblaggi altamente complessi con canali interni che sarebbero impossibili da pulire dai residui di flussante.

Riscaldamento Uniforme e Riduzione della Distorsione

Un forno fornisce un riscaldamento estremamente uniforme all'intero assemblaggio. Ciò minimizza i gradienti di temperatura, che sono una causa primaria di deformazione e distorsione dei pezzi, garantendo un'elevata precisione dimensionale.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Elevato Investimento Iniziale

I forni a vuoto e i sistemi di pompaggio ad alta purezza associati rappresentano una spesa di capitale significativa. Ciò rende il processo più costoso inizialmente rispetto a molti altri metodi di giunzione.

Sensibilità del Processo

La qualità della giunzione finale è altamente sensibile alle variabili di processo. Una pulizia impropria, un cattivo accoppiamento delle parti o profili termici errati possono facilmente portare a parti difettose. Il successo richiede un rigoroso controllo del processo.

Limitazioni della Lavorazione a Batch

La brasatura sottovuoto è un processo a batch. Il caricamento, il raggiungimento del vuoto, l'esecuzione del ciclo termico e il raffreddamento possono richiedere diverse ore. Non è adatto per la produzione ad alta velocità con flusso a pezzo singolo.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se la brasatura sottovuoto è la soluzione giusta per il tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e pulizia della giunzione: la brasatura sottovuoto è superiore, poiché crea giunzioni esenti da ossidi e flussanti con una resistenza simile a quella del metallo di base.

- Se il tuo obiettivo principale è unire geometrie complesse o materiali dissimili: il processo è eccezionalmente adatto per assemblaggi intricati e per unire materiali come metalli e ceramiche.

- Se il tuo obiettivo principale è la produzione in serie ad alto volume di parti semplici, sensibile ai costi: dovresti valutare attentamente se i benefici prestazionali giustificano il costo più elevato e i tempi di ciclo più lenti rispetto alla brasatura a fiamma o alla saldatura.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza quando questa tecnica avanzata è la soluzione ottimale per la tua sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Unione ad alta purezza in forno a vuoto utilizzando metallo d'apporto a punti di fusione inferiori a quelli del materiale di base |

| Fasi Chiave | 1. Pulizia e assemblaggio 2. Riscaldamento controllato sotto vuoto 3. Temperatura di brasatura (sopra il liquidus del riempitivo) 4. L'azione capillare riempie la giunzione 5. Raffreddamento controllato |

| Vantaggi | Nessuna ossidazione o flussante, giunzioni robuste, adatto per geometrie complesse e materiali dissimili |

| Limitazioni | Costi iniziali elevati, sensibilità del processo, la lavorazione a lotti non è ideale per la produzione ad alto volume |

| Applicazioni | Ideale per massima resistenza, pulizia e unione di metalli a ceramiche o parti intricate |

Pronto a migliorare le capacità del tuo laboratorio con la brasatura sottovuoto di precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare requisiti sperimentali unici. Sia che tu stia lavorando con assemblaggi complessi o materiali dissimili, la nostra esperienza garantisce giunzioni pulite e robuste senza flussante. Contattaci oggi per discutere come possiamo supportare i tuoi progetti con apparecchiature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità