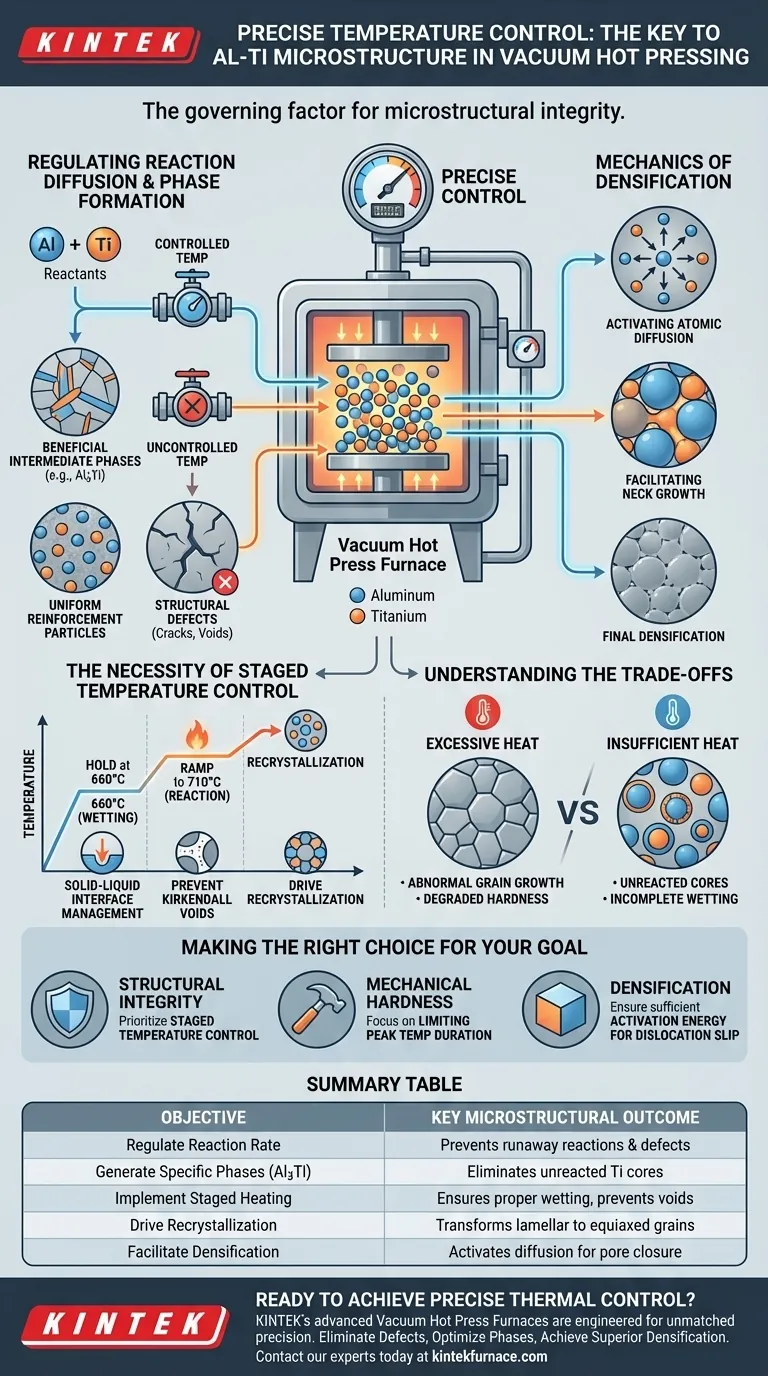

Il controllo preciso della temperatura è il fattore determinante per l'integrità microstrutturale dei materiali del sistema Alluminio-Titanio (Al-Ti) durante la pressatura a caldo sottovuoto (VHP). Regola direttamente la velocità di diffusione della reazione, garantendo la completa conversione dei reagenti in fasi intermedie benefiche come Al3Ti, prevenendo al contempo la formazione di difetti strutturali causati da rapide reazioni esotermiche.

Nella sintesi dei materiali Al-Ti, la precisione della temperatura agisce come acceleratore della reattività chimica. Orchestra il delicato equilibrio tra la bagnatura dell'alluminio liquido e il consumo del titanio solido, determinando se il prodotto finale è una lega densa e uniforme o un fallimento poroso e fragile.

Regolazione della diffusione della reazione e della formazione delle fasi

Controllo della velocità di reazione

La velocità di diffusione della reazione tra alluminio e titanio è altamente sensibile agli apporti termici. Una regolazione precisa consente di gestire la velocità con cui questi elementi interagiscono, prevenendo reazioni incontrollate.

Generazione di fasi intermedie specifiche

I punti di impostazione della temperatura mirati consentono la completa conversione del titanio in specifici composti intermetallici, come Al3Ti. Questo controllo è fondamentale per eliminare i nuclei di titanio non reagito, che altrimenti creerebbero punti deboli all'interno della matrice del materiale.

Ottimizzazione delle particelle di rinforzo

Mantenendo rigorosi parametri termici, si detta la quantità e la dimensione delle particelle della fase di rinforzo. Ciò garantisce una distribuzione uniforme delle fasi più dure necessarie per la resistenza meccanica del materiale.

La necessità di un controllo della temperatura a stadi

Gestione dell'interfaccia solido-liquido

L'implementazione di un profilo di riscaldamento a stadi, come una sosta a 660°C prima di aumentare a 710°C, è essenziale per il successo. Questa specifica stratificazione consente all'alluminio liquido di bagnare sufficientemente l'interfaccia del titanio prima che la reazione acceleri.

Prevenzione delle cavità di Kirkendall

Se la temperatura aumenta troppo rapidamente, la velocità di reazione diventa eccessiva, portando alla formazione di cavità e crepe di Kirkendall. Una reazione controllata e costante minimizza questi difetti, garantendo un'interfaccia solida e continua anziché porosa.

Guida alla ricristallizzazione

L'energia termica continua fornita dal forno VHP fornisce la forza motrice per la ricristallizzazione. Questo trasforma le strutture lamellari rapidamente solidificate in grani alfa equiaxed uniformi e fini e fasi beta intergranulari.

Meccanica della densificazione

Attivazione della diffusione atomica

Il controllo della temperatura ad alta precisione fornisce l'ambiente stabile necessario per attivare la diffusione atomica e lo scorrimento delle dislocazioni. Questa energia termica è necessaria per indurre la formazione di dislocazioni parziali di Shockley e difetti di impilamento.

Facilitazione della crescita del collo

Questi meccanismi di dislocazione dominano la crescita iniziale dei colli di contatto delle particelle. Man mano che l'area di contatto si espande, il materiale raggiunge la densificazione finale, un processo che funziona in tandem con il campo di pressione applicato.

Comprensione dei compromessi

Il rischio di calore eccessivo

Mentre le alte temperature facilitano una migliore diffusione e densità, superare la finestra ottimale può innescare una crescita anomala dei grani. Ciò si traduce in una microstruttura grossolana che degrada significativamente la durezza e la tenacità alla frattura dell'utensile o del componente.

Il rischio di calore insufficiente

Al contrario, non raggiungere o mantenere la temperatura di reazione critica si traduce in una bagnatura incompleta e in nuclei non reagiti. Senza l'energia di attivazione termica necessaria, il materiale non può raggiungere la completa chiusura dei pori o la trasformazione di fase desiderata, rendendo inefficace il processo VHP.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la microstruttura dei compositi Al-Ti, è necessario allineare la strategia termica con gli obiettivi specifici del materiale.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità al controllo della temperatura a stadi (ad esempio, una sosta a 660°C) per garantire una bagnatura completa e minimizzare la formazione di vuoti prima che si verifichi la reazione principale.

- Se il tuo obiettivo principale è la durezza meccanica: Concentrati sulla limitazione della durata della temperatura di picco per prevenire una crescita anomala dei grani, garantendo al contempo che sia presente calore sufficiente per una completa conversione di fase (Al3Ti).

- Se il tuo obiettivo principale è la densificazione: Assicurati che la temperatura fornisca sufficiente energia di attivazione per lo scorrimento delle dislocazioni, consentendo ai colli delle particelle di crescere e ai pori di chiudersi efficacemente sotto pressione assiale.

In definitiva, la microstruttura di un sistema Al-Ti non è definita dalla temperatura massima raggiunta, ma dalla precisione del percorso termico intrapreso per arrivarci.

Tabella riassuntiva:

| Obiettivo di controllo della temperatura | Risultato microstrutturale chiave |

|---|---|

| Regolare la velocità di reazione | Previene reazioni incontrollate e difetti strutturali come crepe. |

| Generare fasi specifiche (ad es. Al3Ti) | Elimina i nuclei di titanio non reagito per una matrice uniforme e resistente. |

| Implementare il riscaldamento a stadi | Garantisce una corretta bagnatura dell'alluminio e previene le cavità di Kirkendall. |

| Guidare la ricristallizzazione | Trasforma le strutture lamellari in grani equiaxed fini e uniformi. |

| Facilitare la densificazione | Attiva la diffusione atomica e lo scorrimento delle dislocazioni per la chiusura dei pori. |

Pronto a ottenere un controllo termico preciso per la tua sintesi di materiali avanzati?

La tua ricerca sui sistemi Al-Ti richiede un forno che offra una precisione e una stabilità della temperatura senza pari per perfezionare la formazione delle fasi e la densità del materiale. I forni a pressa a caldo sottovuoto avanzati di KINTEK sono progettati per questo livello di controllo, consentendoti di eseguire profili termici complessi con sicurezza.

Ti aiutiamo a:

- Eliminare i difetti: Gestisci con precisione la cinetica di reazione per prevenire vuoti e crepe.

- Ottimizzare le fasi: Garantisci la completa conversione nei metalli intermetallici desiderati come Al3Ti.

- Ottenere una densificazione superiore: Attiva i meccanismi di diffusione necessari per materiali privi di pori.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche.

Contatta oggi i nostri esperti per discutere come un forno KINTEK possa essere adattato ai tuoi specifici obiettivi sui materiali Al-Ti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In quali settori viene comunemente utilizzata la pressa sottovuoto? Essenziale per l'aerospaziale, il medico e l'elettronica

- Qual è la tecnologia centrale dietro la pressa a vuoto nelle industrie metalmeccaniche? Sblocca la formatura di metalli di precisione

- Quale ruolo svolge un forno a pressatura a caldo sottovuoto nella fabbricazione di (Ti2AlC + Al2O3)p/TiAl? Ottenere una densificazione al 100%

- Come vengono classificati i forni di sinterizzazione a pressatura a caldo sottovuoto in base alla temperatura? Esplora soluzioni di fascia bassa, media e alta

- Che ruolo svolge la pressatura a caldo nelle scienze dei materiali? Raggiungere parti ad alta densità e complesse in modo efficiente

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nel processo di densificazione dei compositi di rame-nanotubi di carbonio? Realizzare materiali Cu-CNT ad alte prestazioni

- Come si esegue la manutenzione di una termopressa? Una guida proattiva per stampe consistenti e longevità

- Quali vantaggi offre una pressa a caldo sottovuoto per i compositi Fe-Cu-Ni-Sn-VN? Preparazione superiore della nanostruttura