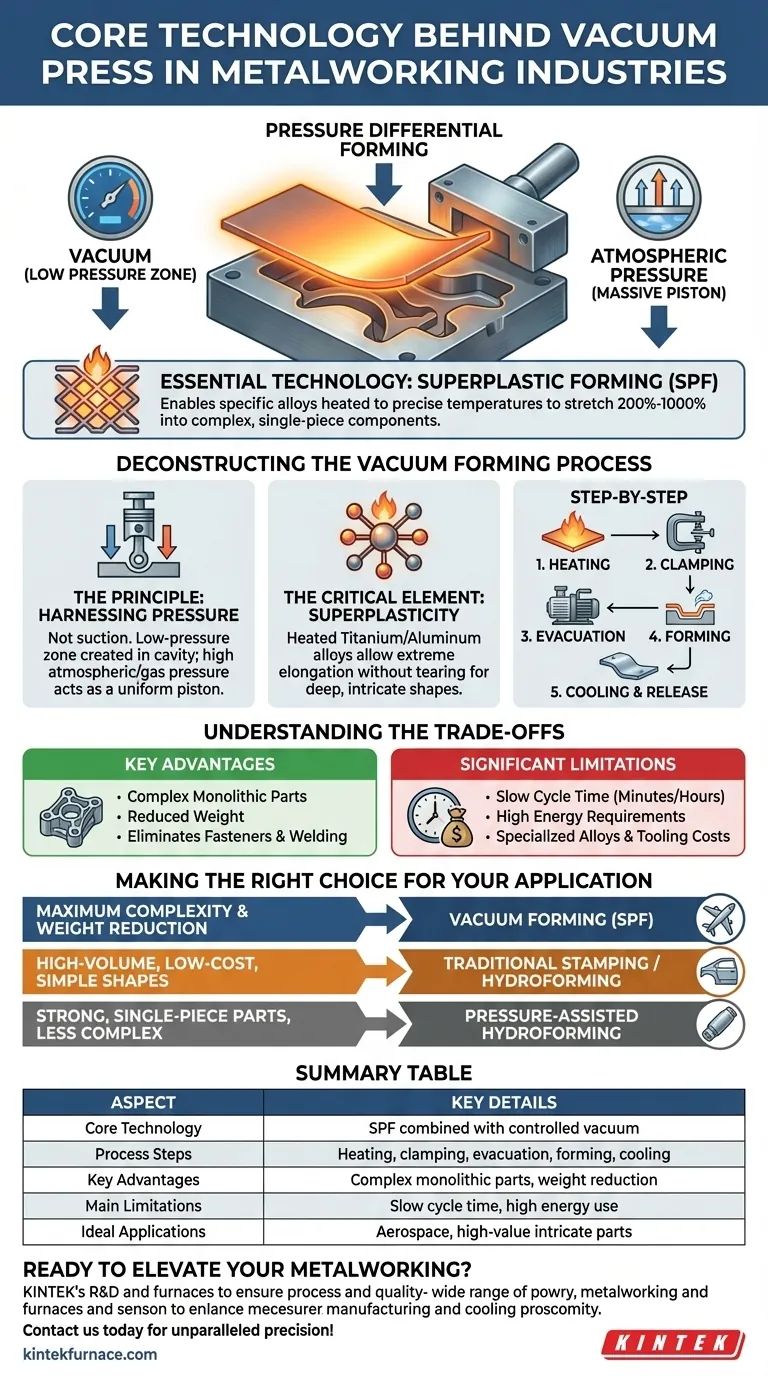

Alla sua base, la tecnologia dietro una pressa a vuoto nella lavorazione dei metalli è una macchina formatrice che utilizza un differenziale di pressione per modellare una lamiera metallica riscaldata. Rimuovendo l'aria tra il metallo e uno stampo, la macchina sfrutta la pressione atmosferica esterna per forzare il materiale malleabile a conformarsi precisamente alla forma dello stampo.

La tecnologia essenziale non è solo il vuoto in sé, ma la combinazione di un vuoto controllato con la formatura superplastica (SPF). Questo processo consente a specifiche leghe metalliche, riscaldate a una temperatura precisa, di estendersi in componenti complessi, monolitici che sarebbero impossibili da creare con la stampatura tradizionale.

Decomporre il processo di formatura a vuoto

Per capire veramente come funziona questo per i metalli, dobbiamo andare oltre la semplice idea di aspirazione e vederlo come un processo di ingegneria altamente controllato.

Il Principio: Sfruttare la Pressione

Il termine "aspirazione a vuoto" può essere fuorviante. Una pressa a vuoto non "tira" il metallo sullo stampo.

Invece, crea una zona a bassa pressione nella cavità sigillata tra la lamiera metallica e lo stampo. La pressione atmosferica significativamente più alta (o la pressione del gas applicata) sull'altro lato della lamiera agisce quindi come un enorme pistone uniforme, spingendo il metallo verso il basso e in ogni dettaglio dello stampo.

L'Elemento Critico: Superplasticità

A differenza della plastica, non è possibile formare il metallo freddo in questo modo. La chiave è riscaldare leghe specifiche—tipicamente di titanio o alluminio—a una temperatura in cui esibiscono superplasticità.

In questo stato, il metallo può subire un allungamento estremo (dal 200% a oltre il 1000%) senza il restringimento, l'assottigliamento o lo strappo che si verificherebbero durante la formatura convenzionale. Questa proprietà è ciò che consente la creazione di forme profonde, intricate e senza saldature.

Passo dopo passo: dalla lamiera al componente

Il processo è metodico e preciso:

- Riscaldamento: Una lamiera di lega superplastica viene riscaldata alla sua specifica temperatura di formatura, spesso all'interno della pressa stessa utilizzando piastre riscaldate.

- Serraggio: La lamiera calda viene saldamente serrata su una matrice femmina (lo stampo) all'interno di una pressa sigillata.

- Evacuazione: Un potente sistema di vuoto rimuove rapidamente l'aria dalla cavità tra la lamiera e la matrice.

- Formatura: La pressione atmosferica spinge il materiale nella matrice. In molte applicazioni avanzate, gas inerte pressurizzato (come l'argon) viene introdotto sul lato superiore per accelerare e controllare il processo di formatura.

- Raffreddamento e rilascio: Una volta completamente formato, il pezzo viene raffreddato e quindi rimosso dalla pressa.

Comprendere i compromessi

La formatura a vuoto è uno strumento potente ma specializzato. Non è un sostituto universale per altri metodi di lavorazione dei metalli. Comprendere i suoi punti di forza e di debolezza è fondamentale per una corretta applicazione.

Vantaggi Chiave

Il vantaggio principale è la capacità di formare parti complesse e monolitiche. Questo riduce la necessità di componenti più piccoli multipli, elementi di fissaggio e saldature, il che a sua volta diminuisce il peso complessivo ed elimina potenziali punti di fallimento. Questo è il motivo per cui è indispensabile nell'industria aerospaziale per parti come le navicelle dei motori, condotti complessi e pannelli della fusoliera.

Limitazioni Significative

Lo svantaggio principale è il tempo di ciclo lento. Il processo di riscaldamento, formatura e raffreddamento può richiedere molti minuti, o anche ore, rispetto ai secondi richiesti per la stampatura tradizionale.

Inoltre, il processo richiede molta energia a causa delle elevate temperature sostenute. Le leghe superplastiche specializzate e gli utensili complessi contribuiscono anche a un costo complessivo più elevato, rendendolo meno adatto per beni di consumo ad alto volume e basso costo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di formatura corretto dipende interamente dagli obiettivi del tuo progetto in termini di complessità, materiale e volume di produzione.

- Se il tuo obiettivo principale è la massima complessità di progettazione e la riduzione del peso in componenti di alto valore: la formatura a vuoto con leghe superplastiche è la scelta superiore, e spesso l'unica.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di forme semplici: la stampatura meccanica tradizionale o l'idroformatura saranno molto più economiche ed efficienti.

- Se il tuo obiettivo principale è creare parti robuste e monolitiche senza l'estrema complessità della SPF: considera l'idroformatura assistita da pressione come una potenziale alternativa.

In definitiva, scegliere la formatura a vuoto è una decisione strategica per scambiare la velocità di produzione con una complessità geometrica e un'integrazione dei componenti senza pari.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Tecnologia Principale | Formatura superplastica (SPF) combinata con vuoto controllato |

| Fasi del Processo | Riscaldamento, serraggio, evacuazione, formatura, raffreddamento e rilascio |

| Vantaggi Chiave | Parti monolitiche complesse, riduzione del peso, nessun elemento di fissaggio |

| Limitazioni Principali | Ciclo lento, elevato consumo energetico, leghe specializzate |

| Applicazioni Ideali | Componenti aerospaziali, parti di alto valore che richiedono forme intricate |

Pronto a elevare la tua lavorazione dei metalli con soluzioni avanzate di pressa a vuoto? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per la formatura superplastica e altro ancora. Contattaci oggi per discutere come possiamo aiutarti a raggiungere una precisione ed efficienza senza pari nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali