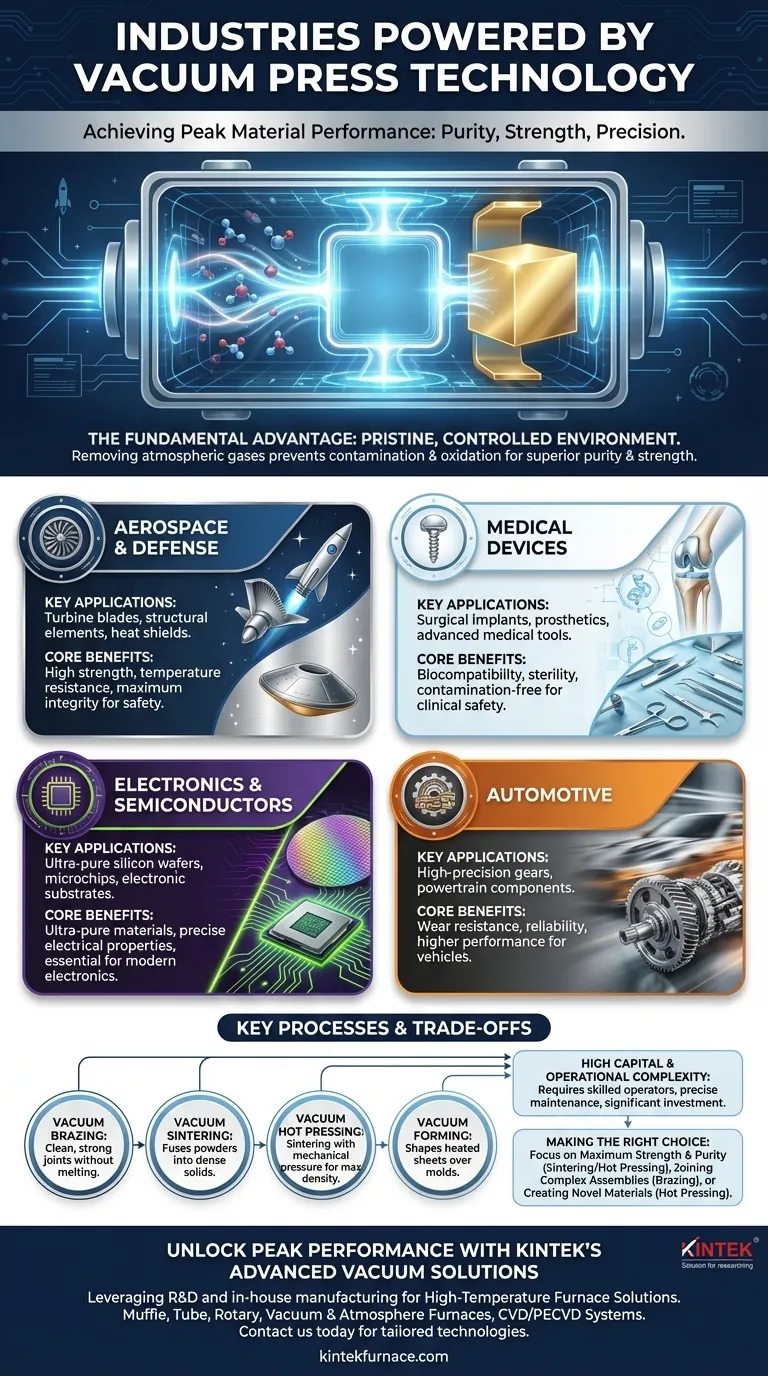

In breve, le presse sottovuoto sono indispensabili in settori ad alto rischio dove la purezza, la resistenza e la precisione dei materiali sono non negoziabili. I settori chiave includono l'aerospaziale, l'automotive, l'elettronica e la produzione di dispositivi medicali, dove vengono utilizzate per creare di tutto, dalle turbine di motori a reazione e ingranaggi ad alte prestazioni ai wafer semiconduttori e agli impianti chirurgici.

Il vero valore di una pressa sottovuoto non è solo l'applicazione di pressione; è l'ambiente incontaminato e controllato che crea. Rimuovendo i gas atmosferici, questi sistemi prevengono la contaminazione e l'ossidazione, consentendo processi di legame, modellatura e purificazione dei materiali che sono impossibili all'aria aperta.

Il Vantaggio Fondamentale: Elaborazione nel Vuoto

Per capire perché questi settori si affidano alla tecnologia del vuoto, è necessario prima comprendere il problema principale che risolve. Alle alte temperature richieste per la lavorazione dei materiali, i gas nella nostra atmosfera—principalmente ossigeno e azoto—diventano altamente reattivi.

Eliminazione della Contaminazione e dell'Ossidazione

Quando si lavorano materiali come leghe metalliche ad alte prestazioni o ceramiche, qualsiasi reazione con i gas atmosferici crea impurità. Questi ossidi o nitruri formano punti deboli nella struttura del materiale, compromettendone l'integrità e le prestazioni.

Una pressa sottovuoto rimuove l'aria, creando un ambiente chimicamente inerte. Ciò assicura che il prodotto finale sia eccezionalmente puro e privo di difetti causati dalla reazione atmosferica.

Abilitazione di Legami ad Alta Integrità

Processi come la brasatura sottovuoto e il legame per diffusione si basano su questo ambiente inerte per creare giunzioni superiori tra i componenti.

Senza uno strato di ossido sulla superficie, i metalli possono essere uniti con una resistenza e una pulizia ineguagliabili. Il legame risultante è spesso senza soluzione di continuità e resistente quanto il materiale stesso, un requisito critico per i componenti che non possono cedere.

Raggiungimento di Piena Densità e Forme Complesse

La tecnologia del vuoto è centrale per la metallurgia delle polveri e le ceramiche avanzate. In processi come la sinterizzazione sottovuoto o la pressatura a caldo, le polveri fini vengono compattate sotto calore e pressione.

Il vuoto rimuove l'aria intrappolata tra le particelle di polvere, consentendo loro di fondersi in una parte solida completamente densa e non porosa. Questo metodo è essenziale per la creazione di materiali con estrema durezza, resistenza all'usura e stabilità termica.

Principali Applicazioni Industriali per Settore

I vantaggi della lavorazione sottovuoto si riflettono direttamente sui requisiti estremi dei moderni campi ingegneristici.

Aerospaziale e Difesa

Questo settore richiede materiali che siano contemporaneamente leggeri, incredibilmente resistenti e resistenti a temperature estreme.

Forni e presse sottovuoto vengono utilizzati per produrre componenti critici come pale di turbine, elementi strutturali ad alta resistenza e scudi termici. Il processo garantisce la massima integrità del materiale, essenziale per la sicurezza e le prestazioni di volo.

Dispositivi Medici

La biocompatibilità e la sterilità sono i requisiti principali nel campo medico. Qualsiasi materiale impiantato nel corpo umano deve essere privo di contaminanti che potrebbero causare una reazione avversa.

La lavorazione sottovuoto viene utilizzata per produrre impianti chirurgici, protesi e strumenti medici avanzati, assicurando che siano puri, resistenti e sicuri per l'uso clinico.

Elettronica e Semiconduttori

Le proprietà elettriche di un semiconduttore sono altamente sensibili alle impurità microscopiche. Anche tracce di contaminanti possono rendere un microchip inutilizzabile.

I forni ad alto vuoto sono essenziali per la produzione di wafer di silicio ultra-puri e altri materiali avanzati che costituiscono le fondamenta di tutta l'elettronica moderna, dai chip per computer ai substrati elettronici.

Automotive

Nella spinta verso una maggiore efficienza e prestazioni, l'industria automobilistica si affida sempre più a materiali avanzati.

La sinterizzazione e la brasatura sottovuoto sono utilizzate per creare parti di alta precisione e resistenti all'usura come ingranaggi e altri componenti del gruppo propulsore. Ciò si traduce in veicoli più duraturi, affidabili e performanti.

Comprendere i Processi Associati e i Compromessi

Il termine "pressa sottovuoto" spesso funge da ombrello per una famiglia di processi di produzione ad alta tecnologia correlati. Comprenderli rivela la versatilità della tecnologia e le sue complessità intrinseche.

Processi Chiave: Oltre una Semplice 'Pressa'

- Brasatura Sottovuoto: Unisce materiali utilizzando un metallo d'apporto sottovuoto, creando giunzioni eccezionalmente pulite e resistenti senza fondere i componenti di base.

- Sinterizzazione Sottovuoto: Utilizza calore e vuoto per fondere materiali in polvere (come metalli o ceramiche) in una parte solida e densa.

- Pressatura a Caldo Sottovuoto: Combina i principi della sinterizzazione con la pressione meccanica diretta per raggiungere la massima densità e proprietà materiali superiori.

- Formatura Sottovuoto: Modella una lastra di materiale riscaldata (metallo o plastica) su uno stampo usando l'aspirazione, ideale per creare contorni complessi.

Investimento di Capitale Significativo

Questi sistemi non sono semplici macchine. Una pressa o un forno sottovuoto rappresenta una spesa in capitale significativa a causa della complessità delle pompe per vuoto, dei sistemi di controllo e degli elementi riscaldanti necessari per operare in modo sicuro ed efficace.

Elevata Complessità Operativa

Raggiungere e mantenere un alto vuoto è una sfida tecnica precisa. Questi sistemi richiedono operatori qualificati per la programmazione dei cicli di processo e una manutenzione diligente per garantire l'integrità delle guarnizioni e delle pompe. Anche il consumo energetico è considerevole.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere lo scopo principale dietro l'uso di una pressa sottovuoto consente di identificare il processo specifico che più conta per una data applicazione.

- Se il tuo obiettivo primario è la massima resistenza e purezza del materiale: Stai sfruttando il vuoto per eliminare gli ossidi, consentendo processi come la sinterizzazione sottovuoto e la pressatura a caldo per parti critiche.

- Se il tuo obiettivo primario è unire assemblaggi complessi senza distorsioni: Dovresti considerare la brasatura sottovuoto, che fornisce giunzioni pulite, prive di flusso e spesso resistenti quanto il materiale base.

- Se il tuo obiettivo primario è creare nuovi materiali avanzati: La pressatura a caldo sottovuoto è il processo chiave per combinare materiali dissimili (come compositi ceramico-metallici) e raggiungere la piena densità dalle polveri.

In definitiva, l'uso di una pressa sottovuoto in qualsiasi settore segnala un impegno nell'ingegnerizzazione dei materiali al massimo delle loro potenziali prestazioni.

Tabella Riepilogativa:

| Settore | Applicazioni Chiave | Benefici Principali |

|---|---|---|

| Aerospaziale | Pale di turbine, elementi strutturali | Alta resistenza, resistenza alla temperatura, purezza |

| Medicale | Impianti chirurgici, protesi | Biocompatibilità, sterilità, nessuna contaminazione |

| Elettronica | Wafer semiconduttori, microchip | Materiali ultra-puri, proprietà elettriche precise |

| Automotive | Ingranaggi, componenti del gruppo propulsore | Resistenza all'usura, affidabilità, alte prestazioni |

Sblocca le Massime Prestazioni con le Soluzioni Avanzate per il Vuoto di KINTEK

Lavori nei settori aerospaziale, medico, elettronico o automobilistico e hai bisogno di raggiungere purezza, resistenza e precisione superiori dei materiali? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come le nostre tecnologie di pressa sottovuoto su misura possono migliorare i tuoi processi e fornire risultati affidabili e ad alta integrità per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni