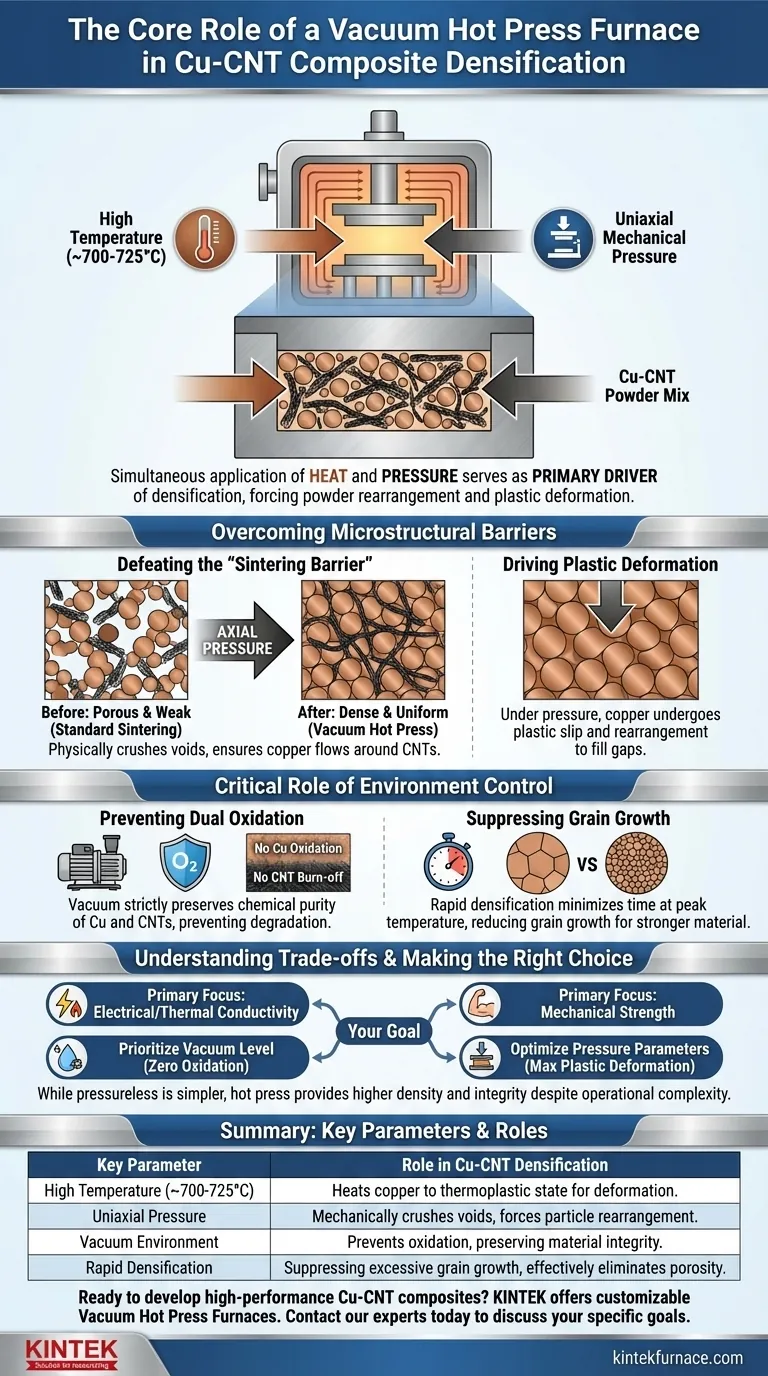

Un forno a pressa calda sottovuoto funge da principale motore della densificazione per i compositi di rame-nanotubi di carbonio (Cu-CNT) applicando simultaneamente calore elevato (circa 700-725°C) e pressione meccanica uniassiale. Questo approccio a doppia azione forza fisicamente le particelle in polvere a riorganizzarsi e subire deformazione plastica, superando la resistenza naturale alla sinterizzazione creata dai nanotubi di carbonio per raggiungere una densità quasi teorica.

Il valore fondamentale di questa attrezzatura risiede nella sua capacità di eliminare meccanicamente la porosità che la sola temperatura non può risolvere, mentre l'ambiente sottovuoto preserva rigorosamente la purezza chimica sia della matrice di rame che dei nanotubi di carbonio.

Superare le barriere microstrutturali

Sconfiggere la "barriera di sinterizzazione"

I nanotubi di carbonio sono notoriamente difficili da incorporare nelle matrici metalliche perché inibiscono la diffusione e creano spaziatura tra le particelle.

La sinterizzazione standard senza pressione spesso non riesce a chiudere questi vuoti, risultando in un materiale poroso e debole. Il forno a pressa calda sottovuoto supera questo problema applicando pressione meccanica assiale. Questa forza frantuma fisicamente i vuoti e assicura che la matrice di rame fluisca attorno ai nanotubi.

Guidare la deformazione plastica

Il forno funziona riscaldando il rame a uno stato termoplastico.

Sotto l'influenza della pressione applicata, le particelle di rame subiscono scorrimento plastico e riorganizzazione. Questo meccanismo costringe il materiale a riempire gli spazi interstiziali, con conseguente struttura densa e uniforme che è difficile da ottenere solo attraverso meccanismi di diffusione.

Il ruolo critico del controllo ambientale

Prevenire la doppia ossidazione

La componente "sottovuoto" del forno è critica quanto la pressione. Il rame si ossida facilmente ad alte temperature, il che degrada la conducibilità elettrica e termica.

Inoltre, i nanotubi di carbonio possono degradarsi o bruciare in presenza di ossigeno. L'ambiente ad alto vuoto garantisce che né la matrice né il rinforzo si ossidino durante il processo di riscaldamento, mantenendo l'integrità del composito.

Sopprimere la crescita dei grani

Ottenere un'alta densità spesso richiede calore elevato, che può portare a una crescita eccessiva dei grani, un effetto collaterale che indebolisce il materiale.

Il metodo di pressatura a caldo facilita la rapida densificazione. Poiché la pressione aiuta così efficacemente la densificazione, il materiale trascorre meno tempo alle temperature di picco rispetto ai metodi convenzionali. Ciò sopprime efficacemente la crescita eccessiva dei grani eliminando comunque i pori.

Comprendere i compromessi

Complessità dell'attrezzatura vs. Qualità del materiale

Mentre la sinterizzazione senza pressione è più semplice, crea compositi con minore densità e integrità strutturale.

Il compromesso qui è la complessità operativa per le prestazioni. Si scambia un semplice processo di cottura con un sistema che deve gestire contemporaneamente idraulica, integrità del vuoto e profili termici precisi. Ciò è necessario perché i compositi Cu-CNT possiedono elevato attrito interparticellare e caratteristiche di legame covalente che il semplice riscaldamento non può superare.

Limitazioni della pressione uniassiale

È importante notare che la pressatura a caldo applica tipicamente la pressione in una direzione (uniassiale).

Sebbene ciò sia eccellente per lastre piatte o forme semplici, costringe la riorganizzazione delle particelle principalmente nella direzione della forza. Per geometrie altamente complesse, ciò può presentare sfide rispetto ai metodi di pressatura isostatica, sebbene rimanga superiore per la produzione di billette sfuse dense.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno a pressa calda sottovuoto per il tuo progetto Cu-CNT, considera le tue metriche di prestazione primarie:

- Se la tua attenzione principale è la conducibilità elettrica/termica: Dai priorità al livello di vuoto per garantire zero ossidazione della matrice di rame, poiché gli ossidi agiscono come isolanti.

- Se la tua attenzione principale è la resistenza meccanica: Concentrati sull'ottimizzazione dei parametri di pressione (ad esempio, intervallo 700-725°C) per massimizzare la deformazione plastica e raggiungere i limiti di densità teorica.

In definitiva, il forno a pressa calda sottovuoto non è solo un elemento riscaldante; è uno strumento di formatura meccanica essenziale per forzare materiali riluttanti in un composito unificato e ad alte prestazioni.

Tabella riassuntiva:

| Parametro chiave | Ruolo nella densificazione Cu-CNT |

|---|---|

| Alta temperatura (~700-725°C) | Riscalda il rame a uno stato termoplastico per la deformazione. |

| Pressione uniassiale | Frantuma meccanicamente i vuoti, forza la riorganizzazione delle particelle e il flusso plastico. |

| Ambiente sottovuoto | Previene l'ossidazione del rame e dei nanotubi di carbonio, preservando l'integrità del materiale. |

| Rapida densificazione | Sopprime la crescita eccessiva dei grani eliminando efficacemente la porosità. |

Pronto a sviluppare compositi di rame-nanotubi di carbonio ad alte prestazioni?

Supportato da R&S e produzione esperti, KINTEK offre una gamma di forni a pressa calda sottovuoto personalizzabili progettati per superare le barriere di sinterizzazione di materiali avanzati come Cu-CNT. I nostri sistemi garantiscono il controllo preciso della temperatura, della pressione e dell'ambiente sottovuoto, critici per raggiungere la massima densità, conducibilità e resistenza.

Contatta i nostri esperti oggi stesso per discutere come un forno a pressa calda sottovuoto KINTEK possa essere adattato ai tuoi specifici obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti chiave di un sistema di pressatura sottovuoto? Parti essenziali per pressione uniforme e precisione

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione

- Qual è il principio della pressatura a caldo nella produzione? Ottenere componenti ad alta densità con precisione

- Quali sono i vantaggi tecnici dei sistemi di sinterizzazione a plasma a scintilla (SPS)? Densificazione più rapida e resistenza superiore

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Qual è la funzione degli stampi in grafite ad alta resistenza? Ruoli essenziali nella pressatura a caldo sottovuoto di compositi a matrice di alluminio

- Come viene utilizzata l'attrezzatura per la pressatura a caldo sotto vuoto nell'industria aerospaziale? Essenziale per la produzione di componenti ad alte prestazioni