Il vantaggio definitivo di una pressa a caldo sottovuoto risiede nella sua capacità di integrare sinterizzazione e densificazione in un unico passaggio ad alta efficienza. Eliminando i cicli separati di riscaldamento e raffreddamento intrinseci alla sinterizzazione a gradini tradizionale, questo processo previene l'ingrossamento dei grani che compromette tipicamente l'integrità meccanica dei compositi Fe-Cu-Ni-Sn-VN.

Concetto chiave La pressatura a caldo sottovuoto modifica fondamentalmente la microstruttura dei compositi applicando calore e pressione simultaneamente. Ciò crea materiali nanostrutturati con densità e resistenza all'usura superiori, evitando i problemi di grani grossolani e porosità comuni nella produzione tradizionale a più passaggi.

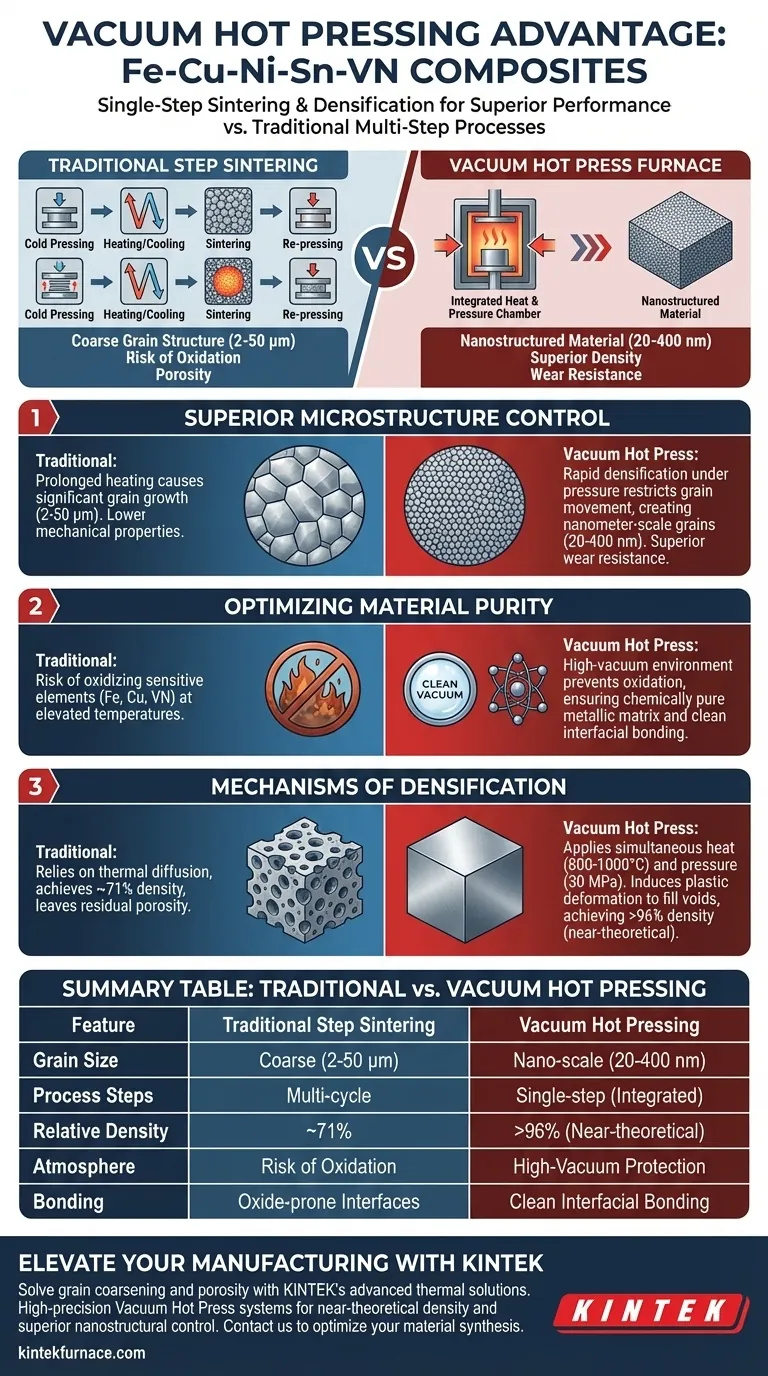

Controllo superiore della microstruttura

Drastica riduzione della dimensione dei grani

I metodi di lavorazione tradizionali, che coinvolgono pressatura a freddo seguita da sinterizzazione e ri-pressatura, espongono i materiali a un riscaldamento prolungato. Questa storia termica fa crescere significativamente i grani, raggiungendo spesso dimensioni di 2-50 micron.

Al contrario, la pressa a caldo sottovuoto sopprime questa crescita eccessiva. Densificando rapidamente il materiale sotto pressione, limita il movimento dei grani, con conseguenti dimensioni dei grani significativamente più fini che vanno da 20 a 400 nm.

Prestazioni meccaniche migliorate

La correlazione tra dimensione dei grani e prestazioni è diretta. La nanostruttura ottenuta tramite pressatura a caldo sottovuoto fornisce un materiale con resistenza all'usura superiore.

Al contrario, i grani più grossolani prodotti con metodi tradizionali comportano proprietà meccaniche inferiori. Il processo di pressatura a caldo sottovuoto garantisce che il composito finale sia più duro e durevole.

Ottimizzazione della purezza del materiale

Prevenzione dell'ossidazione

I compositi Fe-Cu-Ni-Sn-VN contengono elementi come ferro, rame e nitruro di vanadio che sono altamente sensibili all'ossigeno a temperature elevate. Un ambiente di sinterizzazione standard presenta il rischio di ossidare queste polveri metalliche.

La pressa a caldo sottovuoto opera in uno stato di alto vuoto (ad esempio, rimuovendo il gas dagli interstizi della polvere). Ciò previene efficacemente l'ossidazione, garantendo che la matrice metallica e le particelle di rinforzo rimangano chimicamente pure.

Legame interfacciale pulito

La resistenza meccanica dipende fortemente dal legame tra i diversi elementi nel composito. Rimuovendo l'ossigeno, il forno garantisce la pulizia delle interfacce del materiale.

Questo ambiente pulito promuove un'efficace diffusione atomica e formazione di soluzioni solide. Il risultato è un legame più forte e coeso tra la matrice e le fasi di rinforzo, piuttosto che un materiale indebolito da strati di ossido.

Meccanismi di densificazione

Calore e pressione simultanei

A differenza della sinterizzazione standard, che si basa principalmente sulla diffusione termica per chiudere i pori, la pressatura a caldo sottovuoto applica pressione meccanica (ad esempio, 30 MPa) insieme ad alte temperature (800-1000°C).

Questa combinazione induce deformazione plastica e creep diffusivo. Le particelle vengono fisicamente spinte a riorganizzarsi e a riempire i vuoti mentre si trovano in uno stato termoplastico.

Raggiungimento della densità quasi teorica

La sinterizzazione sottovuoto tradizionale lascia spesso porosità residua, raggiungendo a volte densità solo intorno al 71%. L'aggiunta di pressione assiale in una pressa a caldo forza l'esclusione dei pori interni.

Questa capacità consente al processo di raggiungere densità significativamente più elevate, avvicinandosi spesso a uno stato completamente denso (oltre il 96%). Questa riduzione della porosità è fondamentale per ottenere un'elevata durezza e un basso modulo elastico.

Controlli critici del processo

La necessità del controllo dell'atmosfera

Sebbene la pressa a caldo sottovuoto offra risultati superiori, si basa interamente sull'integrità dell'ambiente sottovuoto. Qualsiasi fallimento nel mantenere il vuoto porterà all'ossidazione e all'infragilimento interfacciale che il processo è progettato per prevenire.

Gestione della storia termica

Il successo di questo metodo dipende dal controllo preciso della finestra temperatura-pressione. Il processo deve bilanciare calore elevato per la plasticità con pressione sufficiente per la densificazione, senza superare le soglie termiche che innescherebbero una rapida crescita dei grani nonostante la pressione applicata.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie un metodo di fabbricazione per compositi Fe-Cu-Ni-Sn-VN, considerare i requisiti di prestazione specifici:

- Se il tuo focus principale è la resistenza all'usura: Scegli la pressa a caldo sottovuoto per ottenere le dimensioni dei grani su scala nanometrica (20-400 nm) richieste per la massima durabilità superficiale.

- Se il tuo focus principale è la purezza del materiale: Affidati alle capacità di alto vuoto di questo forno per prevenire l'ossidazione di elementi sensibili come rame e nitruro di vanadio.

- Se il tuo focus principale è l'alta densità: Utilizza l'applicazione simultanea di 30 MPa di pressione per eliminare la porosità e ottenere una densità >96%, che la sinterizzazione standard non può eguagliare.

La pressatura a caldo sottovuoto trasforma la fabbricazione di compositi complessi da una lotta a più passaggi contro i difetti a una soluzione ingegneristica precisa e in un unico passaggio.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a gradini tradizionale | Pressatura a caldo sottovuoto |

|---|---|---|

| Dimensione dei grani | Grossolana (2-50 μm) | Scala nano (20-400 nm) |

| Passaggi del processo | Multi-ciclo (Pressatura + Sinterizzazione) | Singolo passaggio (Integrato) |

| Densità relativa | ~71% | >96% (Quasi teorica) |

| Atmosfera | Rischio di ossidazione | Protezione da alto vuoto |

| Legame | Interfacce soggette a ossidazione | Legame interfacciale pulito |

Migliora la tua produzione di compositi con KINTEK

Stai riscontrando problemi di ingrossamento dei grani o porosità residua nella sintesi del tuo materiale? KINTEK fornisce soluzioni termiche leader del settore progettate per risolvere esattamente queste sfide. Supportati da R&S e produzione esperte, offriamo sistemi di presse a caldo sottovuoto, forni a muffola, a tubo, rotativi e CVD di alta precisione, completamente personalizzabili per le tue esigenze di ricerca o produzione.

La nostra tecnologia avanzata per il vuoto garantisce una densità quasi teorica e un controllo nanostrutturale superiore per materiali sensibili come Fe-Cu-Ni-Sn-VN. Non compromettere la purezza del materiale: contattaci oggi per trovare il forno ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il meccanismo della pressatura a caldo? Ottenere la densificazione completa per materiali avanzati

- Qual è il significato della precisione dimensionale nella pressatura a caldo? Ottenere una produzione a forma netta per risparmiare sui costi

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Che ruolo svolgono i materiali speciali per stampi nella pressatura a caldo? Ottimizza il tuo processo con la scelta giusta

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono le gamme di forza di pressatura e temperatura disponibili per la pressatura a caldo sotto vuoto? Ottimizza la tua lavorazione dei materiali

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Perché la pressatura a caldo è ideale per applicazioni critiche in settori come l'aerospaziale e l'automobilistico? Ottieni una densità e affidabilità dei componenti senza pari