In breve, la deposizione chimica da fase vapore potenziata al plasma (PECVD) migliora le proprietà elettriche dei film utilizzando un plasma ricco di energia per controllare con precisione la composizione chimica, la densità e l'integrità strutturale del film a basse temperature. Questo livello di controllo consente la creazione di strati isolanti altamente uniformi e densi con elevata rigidità dielettrica e basse correnti di dispersione, essenziali per la microelettronica moderna.

Il vantaggio principale del PECVD non è solo la deposizione stessa, ma la sua funzione di strumento di ingegneria altamente regolabile. Manipolando l'ambiente del plasma, è possibile progettare direttamente la struttura atomica del film per ottenere caratteristiche elettriche specifiche e superiori che sono irraggiungibili con i metodi termici convenzionali.

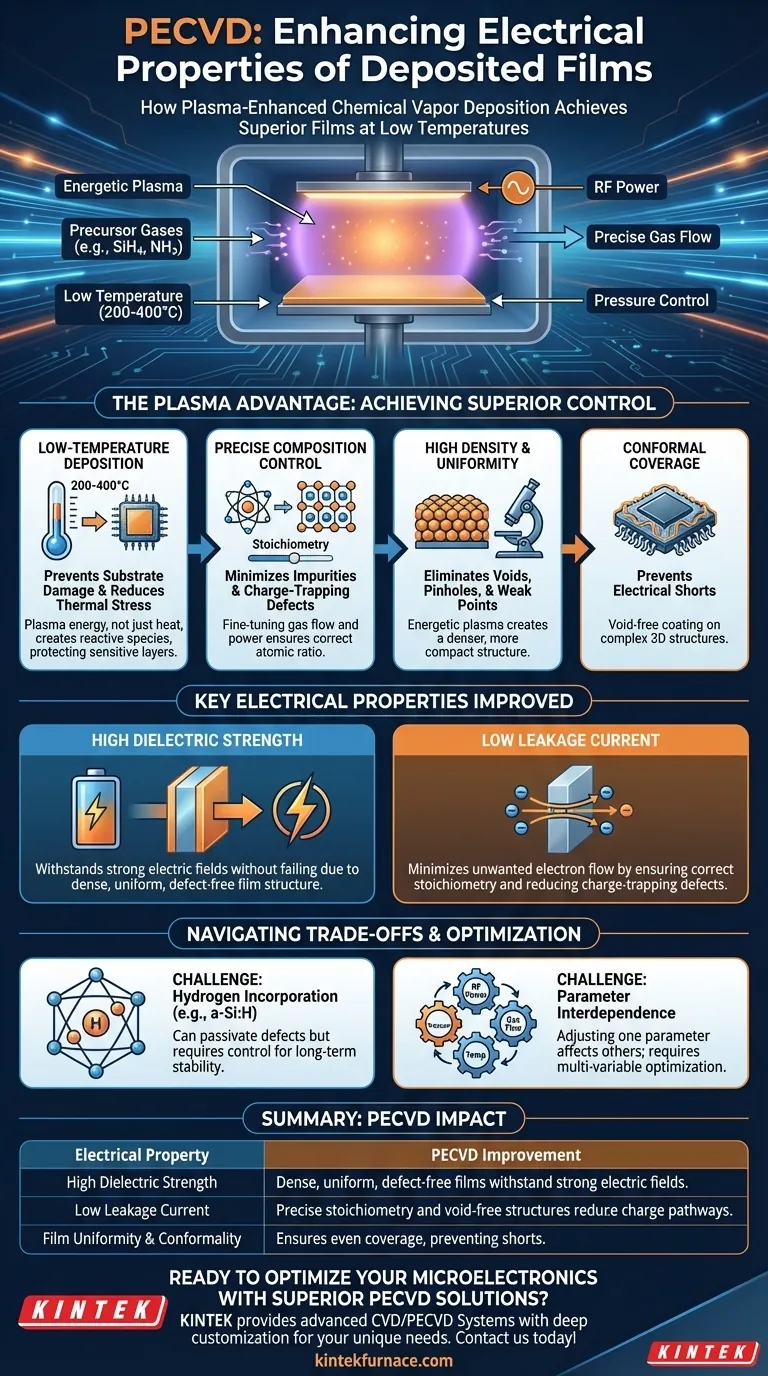

Il vantaggio del plasma: come il PECVD raggiunge un controllo superiore

La caratteristica distintiva del PECVD è l'uso di un plasma per energizzare i gas precursori. Questo processo basato sul plasma è la fonte diretta delle proprietà elettriche migliorate osservate nei film risultanti.

Deposizione a bassa temperatura per l'integrità strutturale

La deposizione chimica da fase vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per decomporre i gas precursori. Il PECVD, tuttavia, utilizza l'energia del plasma – non solo il calore – per creare specie reattive.

Ciò consente la deposizione a temperature molto più basse (tipicamente 200-400°C). Le temperature più basse prevengono danni agli strati sensibili del dispositivo sottostante e riducono lo stress termico, che può creare difetti strutturali che degradano le prestazioni elettriche.

Controllo preciso sulla composizione del film

Il comportamento elettrico di un film, in particolare un isolante come il nitruro di silicio (SiNx) o il biossido di silicio (SiO2), dipende fortemente dalla sua esatta composizione chimica o stechiometria.

Il PECVD fornisce un controllo eccezionale su questo, consentendo una messa a punto precisa dei tassi di flusso del gas, della pressione e della potenza RF. Ciò garantisce che venga depositato il corretto rapporto di atomi, minimizzando le impurità e i difetti di intrappolamento della carica che altrimenti creerebbero percorsi per la corrente di dispersione.

Raggiungimento di alta densità e uniformità

La capacità di un film di isolare è direttamente legata alla sua struttura fisica. Vuoti, micropori o aree a bassa densità agiscono come punti deboli che possono portare a un guasto elettrico.

Il plasma energetico in un processo PECVD aiuta a creare una struttura del film più densa e compatta. I parametri di processo come la geometria degli elettrodi e la pressione della camera sono ottimizzati per garantire che il film sia depositato con eccellente uniformità sull'intera wafer, eliminando i punti deboli.

Copertura conforme su strutture complesse

I circuiti integrati moderni presentano topografie complesse e tridimensionali. Uno strato isolante deve coprire queste caratteristiche in modo uniforme senza creare vuoti o fessure, una proprietà nota come conformità.

Il PECVD eccelle nella produzione di film altamente conformi e "privi di vuoti". Ciò previene cortocircuiti elettrici indesiderati tra strati conduttivi adiacenti, un requisito critico per l'affidabilità del dispositivo.

Proprietà elettriche chiave e le loro origini

Il controllo di processo offerto dal PECVD si traduce direttamente in miglioramenti misurabili in due proprietà elettriche critiche.

Elevata rigidità dielettrica

La rigidità dielettrica è il campo elettrico massimo che un materiale isolante può sopportare senza cedere e condurre elettricità.

Un film PECVD di alta qualità raggiunge una rigidità dielettrica superiore perché è denso, uniforme e in gran parte privo di difetti. Con meno punti deboli strutturali per innescare un guasto, il film può tollerare un campo elettrico molto più forte prima di cedere.

Bassa corrente di dispersione

La corrente di dispersione è il piccolo, indesiderato flusso di elettricità attraverso uno strato isolante. Nella microelettronica, ciò porta a consumo di energia e guasto del dispositivo.

Il PECVD minimizza la corrente di dispersione in due modi. Innanzitutto, garantendo una corretta stechiometria, riduce il numero di difetti chimici che possono intrappolare e condurre la carica. In secondo luogo, la sua struttura densa e priva di vuoti elimina i percorsi fisici per la dispersione di corrente attraverso il film.

Comprendere i compromessi

Sebbene potente, il PECVD non è privo di complessità. L'obiettività richiede di riconoscere le sue sfide operative.

La sfida dell'incorporazione di idrogeno

Molti processi PECVD utilizzano precursori contenenti idrogeno (come il silano, SiH4). Di conseguenza, l'idrogeno è spesso incorporato nel film depositato (ad esempio, silicio amorfo, a-Si:H).

Sebbene l'idrogeno possa essere benefico per "passivare" o neutralizzare certi difetti, la sua presenza può anche portare a problemi di stabilità a lungo termine se non adeguatamente controllato.

Interdipendenza dei parametri

Un sistema PECVD ha numerosi parametri di controllo: potenza RF, frequenza, tassi di flusso del gas, pressione, temperatura e spaziatura degli elettrodi.

La sfida principale è che questi parametri sono altamente interdipendenti. Regolarne uno per ottimizzare una proprietà come lo stress può influenzarne inavvertitamente un'altra, come l'indice di rifrazione o il tasso di deposizione. Ottenere il film desiderato richiede un processo di ottimizzazione complesso e multi-variabile.

Fare la scelta giusta per il tuo obiettivo

I parametri del tuo processo dovrebbero essere guidati dalla caratteristica elettrica primaria che devi ottimizzare.

- Se il tuo obiettivo principale è l'isolamento massimo (alta rigidità dielettrica): Devi dare priorità alle condizioni di processo che producono un film denso, uniforme e privo di micropori.

- Se il tuo obiettivo principale è minimizzare la perdita di potenza (bassa corrente di dispersione): Devi controllare meticolosamente i precursori del gas per ottenere una stechiometria perfetta e minimizzare le impurità chimiche.

- Se il tuo obiettivo principale è la passivazione del dispositivo: Il tuo obiettivo è un film conforme che ricopra la superficie e neutralizzi chimicamente i difetti, spesso controllando attentamente l'incorporazione di idrogeno.

In definitiva, padroneggiare il PECVD significa comprenderlo come uno strumento preciso per costruire materiali atomo per atomo per soddisfare una specifica esigenza elettrica.

Tabella riassuntiva:

| Proprietà elettrica | Come il PECVD la migliora |

|---|---|

| Elevata rigidità dielettrica | Ottenuta attraverso film densi, uniformi e privi di difetti che resistono a forti campi elettrici. |

| Bassa corrente di dispersione | Minimizzata da un preciso controllo della stechiometria e strutture prive di vuoti per ridurre i percorsi di carica. |

| Uniformità e conformità del film | Garantisce una copertura uniforme su strutture complesse, prevenendo cortocircuiti elettrici e migliorando l'affidabilità. |

Pronto a ottimizzare la tua microelettronica con soluzioni PECVD superiori? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche per proprietà elettriche migliorate. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio