Alla base, l'apparecchiatura per la deposizione chimica da fase vapore potenziata al plasma (PECVD) funziona utilizzando un campo elettrico per creare un plasma all'interno di una camera a vuoto. Questo plasma energizza i gas precursori, scomponendoli in componenti reattivi. Questi componenti si depositano quindi su un substrato, formando un film sottile solido a temperature significativamente inferiori rispetto a quelle richieste dai metodi di deposizione convenzionali.

Lo scopo fondamentale dell'uso del plasma nella PECVD è sostituire l'elevata energia termica con energia elettrica. Ciò consente la crescita di film sottili di alta qualità a basse temperature, rendendo possibile la deposizione su substrati che non possono sopportare calore intenso.

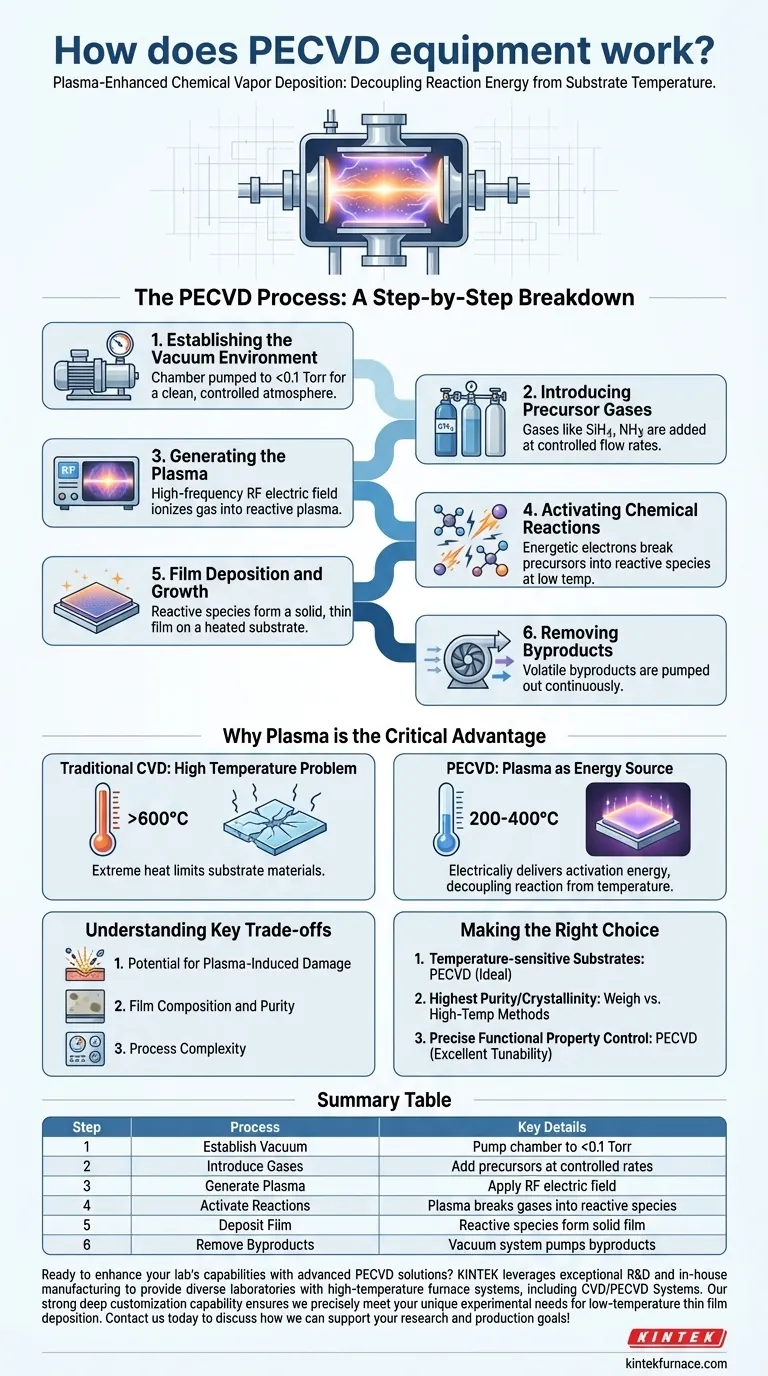

Il processo PECVD: una ripartizione passo-passo

Per capire come funziona l'apparecchiatura PECVD, è meglio vederla come una sequenza di eventi controllati che si verificano all'interno di un ambiente altamente ingegnerizzato.

Fase 1: Creazione dell'ambiente sotto vuoto

L'intero processo si svolge all'interno di una camera a vuoto sigillata. Un sistema di pompaggio riduce la pressione a un livello basso (tipicamente inferiore a 0,1 Torr), rimuovendo i contaminanti e offrendo agli operatori un controllo preciso sull'atmosfera.

Fase 2: Introduzione dei gas precursori

Specifici gas precursori, come il silano (SiH4) o l'ammoniaca (NH3), vengono introdotti nella camera a velocità di flusso controllate. Questi gas contengono gli atomi necessari per costruire il materiale del film desiderato.

Fase 3: Generazione del plasma

Un campo elettrico ad alta frequenza (Radio Frequenza o RF) viene applicato tra due elettrodi all'interno della camera. Questo potente campo strappa gli elettroni dalle molecole di gas, creando un gas ionizzato incandescente noto come plasma.

Fase 4: Attivazione delle reazioni chimiche

All'interno del plasma, elettroni energetici (con energie di 100-300 eV) si scontrano con le molecole di gas precursore neutre. Queste collisioni trasferiscono energia, scomponendo le molecole in specie altamente reattive, inclusi ioni e radicali, senza riscaldare significativamente l'intera camera.

Fase 5: Deposizione e crescita del film

Queste specie reattive appena formate si diffondono attraverso la camera e atterrano sul substrato, che è spesso leggermente riscaldato a una temperatura specifica e controllata. Quindi si adsorbono chimicamente sulla superficie, reagiscono tra loro e costruiscono lo strato sottile solido strato dopo strato.

Fase 6: Rimozione dei sottoprodotti

Le reazioni chimiche sulla superficie del substrato spesso creano sottoprodotti volatili. Il sistema di vuoto della camera pompa continuamente via questi sottoprodotti, garantendo un processo di deposizione pulito.

Perché il plasma è il vantaggio critico

L'aspetto "potenziato dal plasma" della PECVD non è solo un dettaglio; è la caratteristica centrale che offre i suoi maggiori benefici rispetto ad altri metodi come la tradizionale deposizione chimica da fase vapore (CVD).

Il problema delle alte temperature

La CVD tradizionale si basa esclusivamente su alte temperature (spesso >600°C) per fornire l'energia termica necessaria a rompere i legami chimici e avviare le reazioni di formazione del film. Questo calore estremo ne impedisce l'uso su substrati come plastiche, alcuni semiconduttori o altri materiali che si scioglierebbero o verrebbero danneggiati.

Il plasma come fonte di energia

La PECVD risolve questo problema utilizzando il plasma come fonte di energia primaria. Fornisce l'energia di attivazione richiesta per le reazioni chimiche elettricamente, non termicamente. Questo disaccoppia magistralmente l'energia di reazione dalla temperatura del substrato, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C).

Controllo preciso sulle proprietà del film

Poiché l'energia del plasma può essere controllata indipendentemente dalla temperatura, gli operatori ottengono un controllo immenso. Regolando parametri come la potenza RF, la pressione del gas e le velocità di flusso del gas, possono mettere a punto con precisione le proprietà critiche del film come l'indice di rifrazione, lo stress del materiale, le caratteristiche elettriche e la densità.

Comprendere i compromessi chiave

Sebbene potente, il processo PECVD implica compromessi intrinseci che sono fondamentali da comprendere per qualsiasi applicazione.

Potenziale di danno indotto dal plasma

Gli stessi ioni ad alta energia che consentono la deposizione a bassa temperatura possono anche bombardare la superficie del substrato. Questo bombardamento a volte può causare danni fisici o elettrici, una considerazione cruciale quando si lavora con dispositivi elettronici delicati.

Composizione e purezza del film

Poiché il processo si svolge a temperature più basse, le reazioni potrebbero non completarsi in modo pulito come nei metodi ad alta temperatura. Ciò può portare all'incorporazione di elementi indesiderati, come l'idrogeno dai gas precursori, nel film finale, potenzialmente influenzandone la purezza e le prestazioni.

Complessità del processo

La gestione della fisica di un plasma aggiunge un significativo livello di complessità. L'interazione tra pressione, potenza, chimica del gas e geometria della camera richiede sistemi di controllo sofisticati e una profonda conoscenza del processo per ottenere risultati costanti e di alta qualità.

Fare la scelta giusta per la tua applicazione

La selezione di un metodo di deposizione dipende interamente dagli obiettivi tecnici del tuo progetto.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: la PECVD è la scelta ideale perché disaccoppia l'energia di reazione dalla temperatura del substrato, prevenendo danni termici.

- Se il tuo obiettivo principale è ottenere la massima purezza o cristallinità del film possibile: devi valutare attentamente la PECVD rispetto ai metodi ad alta temperatura, poiché i processi al plasma possono introdurre impurità o una struttura del film più amorfa.

- Se il tuo obiettivo principale è il controllo preciso delle proprietà funzionali del film come lo stress o l'indice di rifrazione: la PECVD offre un'eccellente sintonizzabilità consentendo di regolare i parametri del plasma indipendentemente dalla temperatura del substrato.

In definitiva, comprendere la PECVD significa riconoscere la sua capacità di utilizzare l'energia elettrica per superare i limiti termici della deposizione di materiali tradizionale.

Tabella riassuntiva:

| Fase | Processo | Dettagli chiave |

|---|---|---|

| 1 | Creare vuoto | Pompare la camera a <0,1 Torr per un ambiente pulito e controllato |

| 2 | Introdurre i gas | Aggiungere precursori come SiH4 o NH3 a velocità di flusso controllate |

| 3 | Generare plasma | Applicare un campo elettrico RF per creare plasma di gas ionizzato |

| 4 | Attivare le reazioni | Il plasma scompone i gas in specie reattive a basse temperature |

| 5 | Depositare il film | Le specie reattive formano un film sottile solido sul substrato |

| 6 | Rimuovere i sottoprodotti | Il sistema di vuoto pompa i sottoprodotti volatili |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per la deposizione di film sottili a bassa temperatura. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili