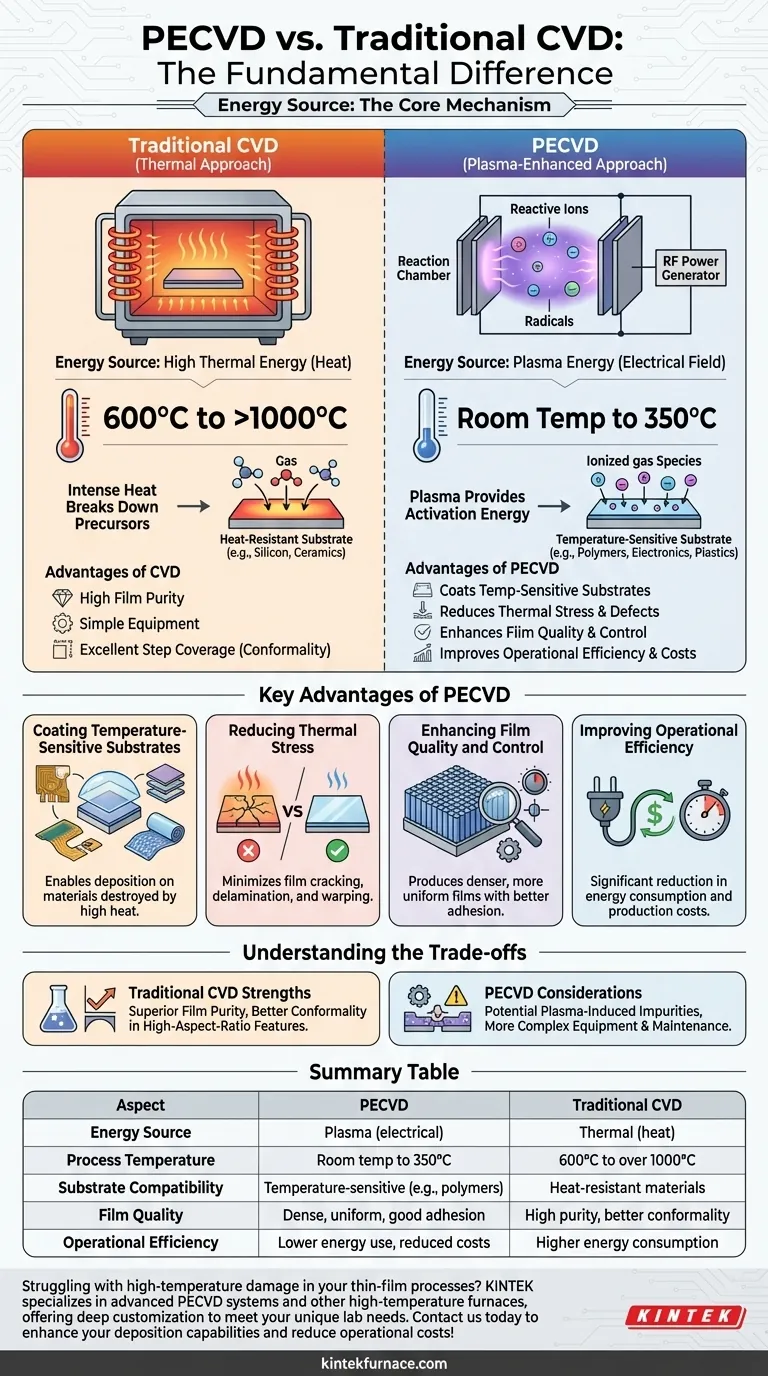

La differenza fondamentale tra la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) e la Deposizione Chimica da Vapore (CVD) convenzionale è la fonte di energia utilizzata per guidare la reazione. Mentre la CVD tradizionale si affida esclusivamente all'alta energia termica (calore) per scomporre i gas precursori, la PECVD utilizza un plasma efficiente dal punto di vista energetico per ottenere lo stesso risultato a temperature significativamente più basse. Ciò consente alla PECVD di depositare film di alta qualità su materiali che verrebbero danneggiati o distrutti dal calore intenso di un processo CVD convenzionale.

La scelta tra PECVD e CVD convenzionale è una scelta tra fonti di energia. La CVD tradizionale utilizza energia termica, che richiede calore elevato. La PECVD utilizza energia al plasma, consentendo la deposizione a bassa temperatura. Questa singola differenza determina quali substrati è possibile utilizzare, la qualità finale del film e i costi operativi.

Il Meccanismo Centrale: Energia Termica contro Energia al Plasma

Per comprendere le differenze pratiche, è necessario prima capire come ciascun processo fornisce l'energia necessaria per creare un film sottile da un gas.

CVD Tradizionale: L'Approccio Termico

La CVD convenzionale è concettualmente semplice. I gas precursori vengono introdotti in una camera di reazione contenente un substrato riscaldato.

L'intenso calore, tipicamente compreso tra 600°C e oltre 1000°C, fornisce l'energia termica necessaria per innescare le reazioni chimiche. Queste reazioni scompongono i gas nei loro componenti atomici, che quindi si depositano sul substrato caldo, costruendo gradualmente un film solido.

PECVD: L'Approccio Potenziato al Plasma

La PECVD sostituisce la maggior parte dell'energia termica richiesta con energia elettrica. Un campo elettrico viene applicato al gas precursore, creando un plasma: un gas ionizzato contenente ioni altamente reattivi e radicali liberi.

Queste specie reattive sono molto più volatili chimicamente delle molecole di gas originali. Reagiscono e si depositano prontamente sul substrato anche a basse temperature, tipicamente tra temperatura ambiente e 350°C. Il plasma fornisce l'energia di attivazione, non il calore.

Vantaggi Chiave del Processo PECVD

L'uso del plasma al posto del calore elevato conferisce al PECVD diversi vantaggi distinti che lo rendono essenziale per la produzione moderna, in particolare nei semiconduttori e nell'elettronica.

Rivestimento di Substrati Sensibili alla Temperatura

Questo è il vantaggio più significativo del PECVD. La bassa temperatura del processo consente la deposizione di film su materiali che non possono sopportare alte temperature.

Ciò include substrati come polimeri, plastiche e alcuni metalli o componenti elettronici assemblati. Un processo CVD tradizionale li scioglierebbe, li deformerebbe o li distruggerebbe semplicemente.

Riduzione dello Stress Termico

Anche per i substrati in grado di resistere al calore elevato, le temperature estreme della CVD convenzionale possono indurre un significativo stress termico. Ciò porta a crepe del film, delaminazione o deformazione del substrato.

L'ambiente a bassa temperatura della PECVD minimizza questo stress, ottenendo film più durevoli e affidabili con una minore densità di difetti.

Miglioramento della Qualità e del Controllo del Film

L'energia del plasma consente un elevato tasso di deposizione mantenendo un eccellente controllo sulle proprietà del film.

La PECVD può produrre film che sono più densi, più uniformi e con una migliore adesione rispetto a quelli ottenuti da alcune alternative CVD a bassa temperatura. I parametri del plasma possono essere regolati per controllare con precisione le caratteristiche del film come la stechiometria e lo stress.

Miglioramento dell'Efficienza Operativa

Eliminando la necessità di un riscaldamento estremo, la PECVD riduce significativamente il consumo energetico e i costi di produzione.

Anche la pulizia della camera può essere più facile e veloce, poiché le temperature più basse spesso comportano meno residui bruciati rispetto ai reattori ad alta temperatura, migliorando il tempo di attività e la produttività complessiva delle apparecchiature.

Comprensione dei Compromessi

Sebbene la PECVD sia incredibilmente versatile, la CVD convenzionale non è obsoleta. Rimane la scelta superiore per applicazioni specifiche in cui sono richieste le sue caratteristiche uniche.

Purezza e Composizione del Film

Il plasma in un processo PECVD può talvolta portare all'incorporazione di altri elementi (come l'idrogeno dai gas precursori) nel film. Per le applicazioni che richiedono la massima purezza del materiale, la reazione più pulita e guidata termicamente della CVD convenzionale può essere preferibile, a condizione che il substrato possa tollerare il calore.

Semplicità delle Apparecchiature

Un reattore CVD termico tradizionale è, nella sua essenza, un forno ad alta temperatura con controllo del flusso di gas. Un sistema PECVD è più complesso, richiedendo generatori di potenza RF, reti di adattamento di impedenza e una tecnologia del vuoto più sofisticata per generare e sostenere il plasma. Ciò può tradursi in costi iniziali delle apparecchiature più elevati e in una maggiore complessità di manutenzione.

Copertura del Passo (Step Coverage) in Caratteristiche ad Alto Rapporto d'Aspetto

Per depositare film all'interno di trincee molto profonde e strette (strutture ad alto rapporto d'aspetto), la CVD ad alta temperatura può talvolta fornire una migliore conformità, o copertura del passo. L'alta energia termica conferisce agli atomi depositati una maggiore mobilità superficiale, consentendo loro di migrare e rivestire uniformemente topografie complesse in modo più efficace rispetto alla deposizione più direzionale tipica di alcuni processi PECVD.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo ai tuoi obiettivi tecnici ed economici specifici.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura: La PECVD è l'unica scelta praticabile. La sua natura a bassa temperatura è il suo vantaggio distintivo.

- Se la tua attenzione principale è la massima purezza del film su un substrato robusto: La CVD convenzionale dovrebbe essere valutata, poiché evita la potenziale contaminazione indotta dal plasma.

- Se la tua attenzione principale è la riduzione dei costi operativi e del consumo energetico per la produzione ad alto volume: La PECVD è generalmente la soluzione più efficiente ed economica.

- Se la tua attenzione principale è ottenere una conformità perfetta in trincee profonde: La CVD convenzionale ad alta temperatura detiene spesso un vantaggio grazie alla maggiore mobilità degli atomi superficiali.

In definitiva, la tua decisione dipende dal budget termico del tuo substrato e dalle proprietà specifiche del film richieste dalla tua applicazione.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD Tradizionale |

|---|---|---|

| Fonte di Energia | Plasma (elettrica) | Termica (calore) |

| Temperatura di Processo | Temperatura ambiente a 350°C | 600°C a oltre 1000°C |

| Compatibilità con il Substrato | Sensibile alla temperatura (es. polimeri, elettronica) | Materiali resistenti al calore |

| Qualità del Film | Denso, uniforme, buona adesione | Alta purezza, migliore conformità |

| Efficienza Operativa | Minore consumo energetico, costi ridotti | Maggiore consumo energetico |

Hai problemi con i danni da alta temperatura nei tuoi processi di film sottili? KINTEK è specializzata in sistemi PECVD avanzati e altri forni ad alta temperatura, offrendo una profonda personalizzazione per soddisfare le tue esigenze uniche di laboratorio. La nostra esperienza nella R&S e nella produzione interna garantisce soluzioni affidabili ed efficienti per applicazioni sensibili alla temperatura. Contattaci oggi per migliorare le tue capacità di deposizione e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura