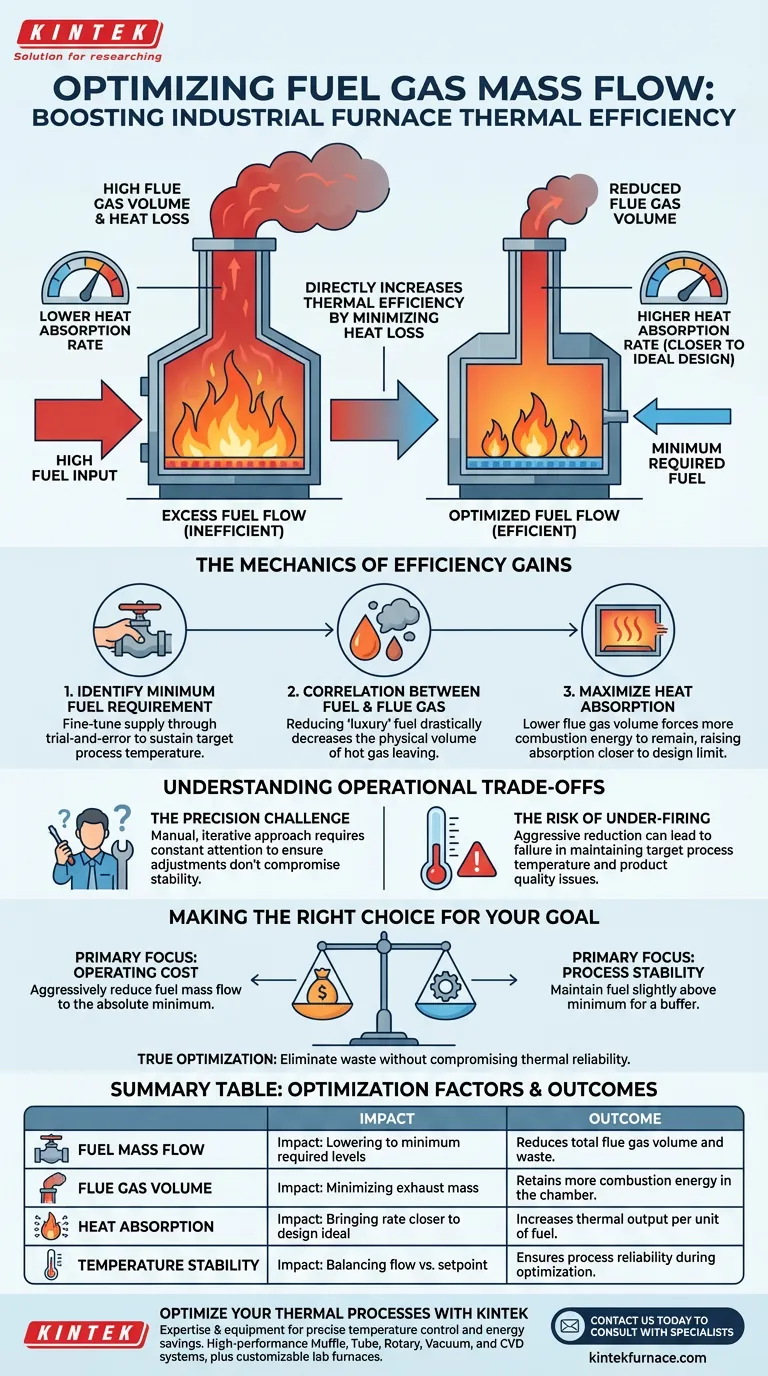

L'ottimizzazione della portata massica del gas combustibile aumenta direttamente l'efficienza termica minimizzando la perdita di calore attraverso i gas di scarico. Regolando l'apporto di combustibile al minimo assoluto necessario per mantenere la temperatura di processo desiderata, si riduce il volume totale di gas di combustione generato. Poiché il gas di combustione è il veicolo principale che trasporta il calore *fuori* dal forno, la riduzione del suo volume costringe una percentuale maggiore di energia di combustione a rimanere nel forno, aumentando il tasso di assorbimento di calore più vicino al suo valore di progettazione ideale.

Concetto chiave La riduzione dell'apporto di combustibile non riguarda solo la diminuzione dei costi delle materie prime; è una necessità termodinamica per un'elevata efficienza. Limitando il volume di gas caldo che esce dal camino, si trattiene più energia all'interno della camera, avvicinando le prestazioni effettive del sistema alla sua massima efficienza teorica.

Meccanismi di guadagno di efficienza

Identificazione del fabbisogno minimo di combustibile

Il raggiungimento dell'efficienza ottimale richiede l'identificazione dell'apporto minimo di combustibile necessario per sostenere la temperatura di processo desiderata.

Questo raramente è un calcolo statico; spesso richiede un processo di regolazioni fini e tentativi ed errori.

È necessario ridurre gradualmente il flusso di combustibile fino a trovare la soglia precisa in cui la temperatura rimane stabile senza apporti eccessivi.

La correlazione tra combustibile e gas di combustione

Esiste un legame fisico diretto tra la quantità di combustibile bruciato e il volume di gas di combustione prodotto.

Ogni unità di combustibile non necessaria aumenta la massa totale dei sottoprodotti della combustione che devono essere espulsi.

Tagliando il flusso di combustibile "superfluo", si riduce drasticamente il volume fisico di gas caldo che esce dal sistema.

Massimizzare l'assorbimento di calore

L'efficienza termica di un forno è definita da quanto calore generato viene effettivamente assorbito dal processo anziché perso.

Quando il volume del gas di combustione diminuisce, la proporzione di calore totale perso attraverso il camino di scarico si riduce in modo significativo.

Ciò consente al tasso di assorbimento di calore del forno di avvicinarsi al suo limite di progettazione ideale, come il benchmark del 91,66% menzionato nella modellazione ad alta efficienza.

Comprendere i compromessi operativi

La sfida della precisione

Sebbene la riduzione del flusso di combustibile sia fondamentale, si basa in gran parte su tentativi ed errori piuttosto che su certezze automatizzate.

Questo approccio manuale o iterativo richiede un'attenzione costante per garantire che le regolazioni non compromettano la capacità del forno di mantenere la temperatura.

Il rischio di sottocombustione

L'obiettivo è trovare il combustibile minimo richiesto, non affamare il processo.

Se la portata massica viene ridotta troppo aggressivamente nella ricerca dell'efficienza, il forno non riuscirà a mantenere la temperatura di processo desiderata.

Ciò può portare a problemi di qualità del prodotto che superano di gran lunga i risparmi derivanti dalla riduzione del consumo di combustibile.

Fare la scelta giusta per il tuo obiettivo

Per applicare questo in modo efficace, è necessario bilanciare la riduzione dei costi con la stabilità del processo.

- Se il tuo obiettivo principale sono i Costi Operativi: Riduci aggressivamente la portata massica del combustibile al minimo assoluto per abbassare sia la spesa per il combustibile che il volume dei gas di scarico.

- Se il tuo obiettivo principale è la Stabilità del Processo: Mantieni il flusso di combustibile leggermente al di sopra del minimo teorico per creare un margine di sicurezza contro le fluttuazioni di temperatura durante le regolazioni per tentativi ed errori.

La vera ottimizzazione si verifica quando si elimina lo spreco senza compromettere l'affidabilità termica della propria operazione.

Tabella riassuntiva:

| Fattore di ottimizzazione | Impatto sull'efficienza | Risultato operativo |

|---|---|---|

| Portata massica del combustibile | Abbassamento ai livelli minimi richiesti | Riduce il volume totale di gas di combustione e gli sprechi |

| Volume del gas di combustione | Minimizzazione della massa di scarico | Trattiene più energia di combustione nella camera |

| Assorbimento di calore | Avvicinamento del tasso all'ideale di progettazione | Aumenta l'output termico per unità di combustibile |

| Stabilità della temperatura | Bilanciamento del flusso rispetto al setpoint | Garantisce l'affidabilità del processo durante l'ottimizzazione |

Ottimizza i tuoi processi termici con KINTEK

Stai cercando di massimizzare l'efficienza termica delle tue operazioni di laboratorio o industriali? KINTEK fornisce l'esperienza e le attrezzature necessarie per ottenere un controllo preciso della temperatura e risparmi energetici.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni speciali per laboratori ad alta temperatura. Sia che tu abbia bisogno di un modello standard o di un sistema personalizzabile per le tue esigenze di ricerca uniche, le nostre soluzioni sono progettate per aiutarti a trovare il perfetto equilibrio tra ottimizzazione del combustibile e stabilità del processo.

Pronto ad aumentare la tua efficienza? Contattaci oggi stesso per consultare i nostri specialisti e scoprire come KINTEK può migliorare le prestazioni termiche del tuo laboratorio.

Guida Visiva

Riferimenti

- Budi Nugroho, Al Misqi. Optimization Of Furnace Efficiency In High Vacuum Units: Analyzing Heat Absorption And Loss Methods For Enhanced Fuel Utilization. DOI: 10.61978/catalyx.v1i2.360

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché utilizzare uno stadio di riscaldamento del campione per lo studio dell'interfaccia Si/SiO2? Analisi dello stress termico e del disallineamento CTE in tempo reale

- Qual è la funzione principale di un forno elettrico nella fusione PBG? Guida esperta all'omogeneità termica

- Qual è la funzione principale di un forno essiccatore industriale per GBC? Raggiungimento della standardizzazione e qualità del materiale

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per compositi di nanosheet NiCo2O4? Proteggi la tua integrità nanostrutturale

- Quali sono gli svantaggi dei grandi forni industriali? Evita inefficienze costose e aumenta la produttività

- In che modo un forno da laboratorio contribuisce al trattamento idrotermale degli aerogel di grafene? Padronanza della sintesi ad alta resistenza

- In che modo un microfono non a contatto ad alta sensibilità aiuta a rilevare le fessure durante la solidificazione della scoria fusa?

- Qual è il valore tecnico dell'utilizzo di un forno di essiccazione sottovuoto? Padronanza della precisione e dell'attività del catalizzatore di platino