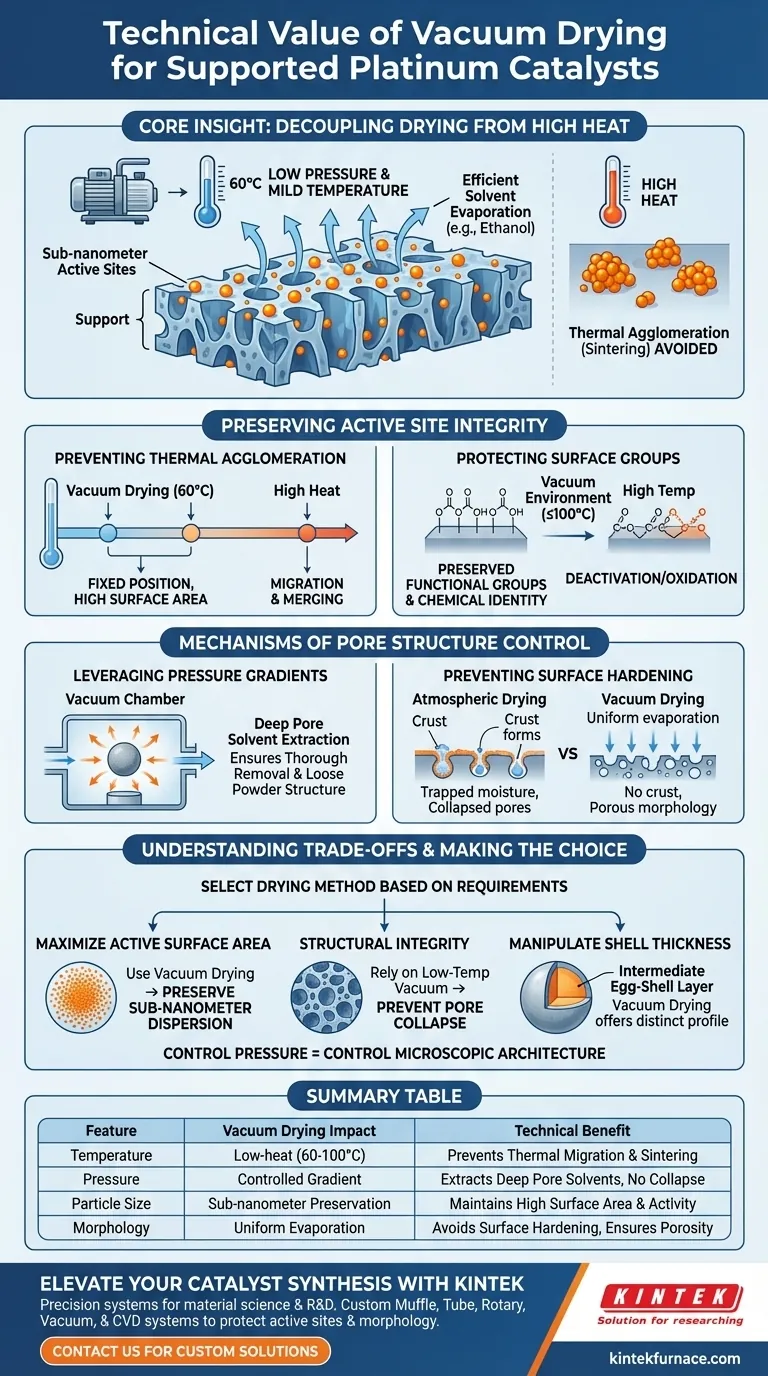

Il principale valore tecnico di un forno di essiccazione sottovuoto nella lavorazione di catalizzatori di platino supportati è la sua capacità di facilitare un'evaporazione completa del solvente a temperature significativamente ridotte. Abbassando la pressione ambientale, è possibile rimuovere solventi organici come l'etanolo in condizioni miti (ad esempio, 60 °C), disaccoppiando efficacemente il processo di essiccazione dall'elevata energia termica solitamente richiesta. Ciò impedisce la migrazione termica o l'agglomerazione delle particelle di platino, garantendo la conservazione dei siti attivi sub-nanometrici.

Concetto chiave: La sfida critica nella preparazione del catalizzatore è la rimozione dei solventi senza alterare la delicata microstruttura del metallo e del supporto. L'essiccazione sottovuoto risolve questo problema utilizzando bassa pressione anziché calore elevato, proteggendo la distribuzione originale dei siti attivi e prevenendo il collasso della morfologia del supporto.

Conservazione dell'integrità dei siti attivi

Prevenzione dell'agglomerazione termica

Le alte temperature sono il nemico dei catalizzatori nano-disseminati. Quando viene applicato un calore eccessivo durante l'essiccazione, le particelle di platino acquisiscono energia sufficiente per migrare sulla superficie del supporto e unirsi, un processo noto come sinterizzazione.

L'essiccazione sottovuoto attenua questo problema operando a temperature fino a 60 °C. Questo ambiente a bassa temperatura garantisce che il platino rimanga fisso nella sua posizione originale, mantenendo l'elevata area superficiale dei siti attivi sub-nanometrici essenziali per le prestazioni catalitiche.

Protezione dei gruppi funzionali superficiali

Oltre alle particelle metalliche, il supporto di carbonio stesso contiene spesso gruppi funzionali sensibili al calore. L'essiccazione ad alta temperatura può disattivare questi gruppi o causare l'ossidazione di precursori ibridi organico-inorganici.

L'ambiente sottovuoto consente un'essiccazione rapida a temperature (ad esempio, 100 °C o inferiori) che prevengono questa ossidazione o deterioramento non necessari. Ciò preserva l'identità chimica della superficie del supporto, che è spesso vitale per l'interazione del catalizzatore con i reagenti.

Comprensione dei meccanismi di controllo della struttura dei pori

Sfruttare i gradienti di pressione

La rimozione del solvente non riguarda solo l'evaporazione; riguarda l'estrazione dalle profondità della porosità del catalizzatore. Un forno sottovuoto utilizza un gradiente di pressione per estrarre attivamente la soluzione che è penetrata nei pori interni.

Questo meccanismo garantisce la rimozione completa dell'umidità residua e dei solventi organici. Mantiene una struttura in polvere sciolta, impedendo al materiale di diventare denso o agglomerato, il che facilita le successive fasi di lavorazione come la pirolisi.

Prevenzione dell'indurimento superficiale

Nell'essiccazione atmosferica standard, il liquido si sposta sulla superficie ed evapora, lasciando spesso una "crosta" solida che intrappola l'umidità interna, un fenomeno noto come indurimento superficiale.

L'ambiente sottovuoto impedisce la formazione di questa crosta. Garantendo un'evaporazione uniforme guidata dalla pressione piuttosto che dalla sola temperatura superficiale, evita di intrappolare l'umidità e previene il collasso della morfologia del materiale, assicurando che la polvere finale rimanga porosa.

Comprendere i compromessi

Limitazioni della velocità di essiccazione

Sebbene efficace, l'essiccazione sottovuoto è generalmente più lenta dei metodi rapidi convettivi o di "rapida essiccazione". Fornisce una rimozione metodica dei solventi piuttosto che un effetto di essiccazione istantanea.

Impatto sul profilo di distribuzione del metallo

Il metodo di essiccazione influisce su dove il metallo si deposita all'interno del pellet di supporto. L'essiccazione sottovuoto di solito si traduce in uno spessore dello strato di "guscio d'uovo" intermedio.

Produce una distribuzione che si colloca tra la penetrazione profonda dell'essiccazione normale in forno e la concentrazione esterna netta dell'essiccazione rapida. Sebbene l'ambiente a bassa pressione riduca in una certa misura la penetrazione profonda, potrebbe non raggiungere la concentrazione superficiale estrema dei metodi più rapidi e ad alta temperatura.

Fare la scelta giusta per il tuo progetto

Per massimizzare l'efficacia del tuo catalizzatore di platino, scegli il tuo metodo di essiccazione in base ai tuoi specifici requisiti di stabilità e morfologici.

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Utilizza l'essiccazione sottovuoto per prevenire l'agglomerazione delle particelle e preservare la dispersione sub-nanometrica.

- Se il tuo obiettivo principale è l'integrità strutturale: Affidati all'ambiente sottovuoto a bassa temperatura per prevenire il collasso dei pori e la disattivazione dei gruppi funzionali superficiali.

- Se il tuo obiettivo principale è manipolare lo spessore del guscio: Sii consapevole che l'essiccazione sottovuoto offre un profilo di distribuzione intermedio, distinto dai gusci netti prodotti dall'essiccazione convettiva rapida.

Controllando la pressione, ottieni il controllo sull'architettura microscopica del tuo catalizzatore.

Tabella riassuntiva:

| Caratteristica | Impatto dell'essiccazione sottovuoto | Beneficio tecnico |

|---|---|---|

| Temperatura | Basso calore (ad es. 60-100 °C) | Previene la migrazione termica e la sinterizzazione delle particelle di Pt. |

| Pressione | Gradiente di pressione controllato | Estrae i solventi dai pori profondi senza collasso strutturale. |

| Dimensione delle particelle | Preservazione sub-nanometrica | Mantiene un'elevata area superficiale e massimizza l'attività catalitica. |

| Morfologia | Evaporazione uniforme | Evita l'indurimento superficiale e garantisce una polvere sciolta e porosa. |

Eleva la tua sintesi di catalizzatori con KINTEK

La precisione è il segno distintivo dei catalizzatori ad alte prestazioni. KINTEK fornisce forni di essiccazione sottovuoto leader del settore e sistemi di forni ad alta temperatura progettati per soddisfare le rigorose esigenze della scienza dei materiali e della ricerca e sviluppo.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per proteggere i tuoi siti attivi sub-nanometrici e garantire una morfologia dei materiali superiore. Non compromettere la tua efficienza catalitica con un'elaborazione termica subottimale.

Pronto a ottimizzare il flusso di lavoro del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica

- Come fa il modello SCRS a semplificare la simulazione della combustione in forno? Efficienza e precisione nella modellazione termica

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Come funge il cloruro di zinco (ZnCl2) da modello strutturale? Ingegnerizzazione di carboni drogati con azoto ad alta porosità

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi

- Qual è il significato del calcolo dell'impedenza AC nel controllo di potenza dei forni a resistenza a riscaldamento indiretto?

- Come fa un analizzatore TOC ad alta temperatura a valutare le prestazioni dei NS RCM? Verificare la mineralizzazione rispetto alla decolorazione

- Qual è l'effetto sinergico della cenere volante industriale nei carboni porosi di polpa di barbabietola? Migliorare le prestazioni strutturali 3D