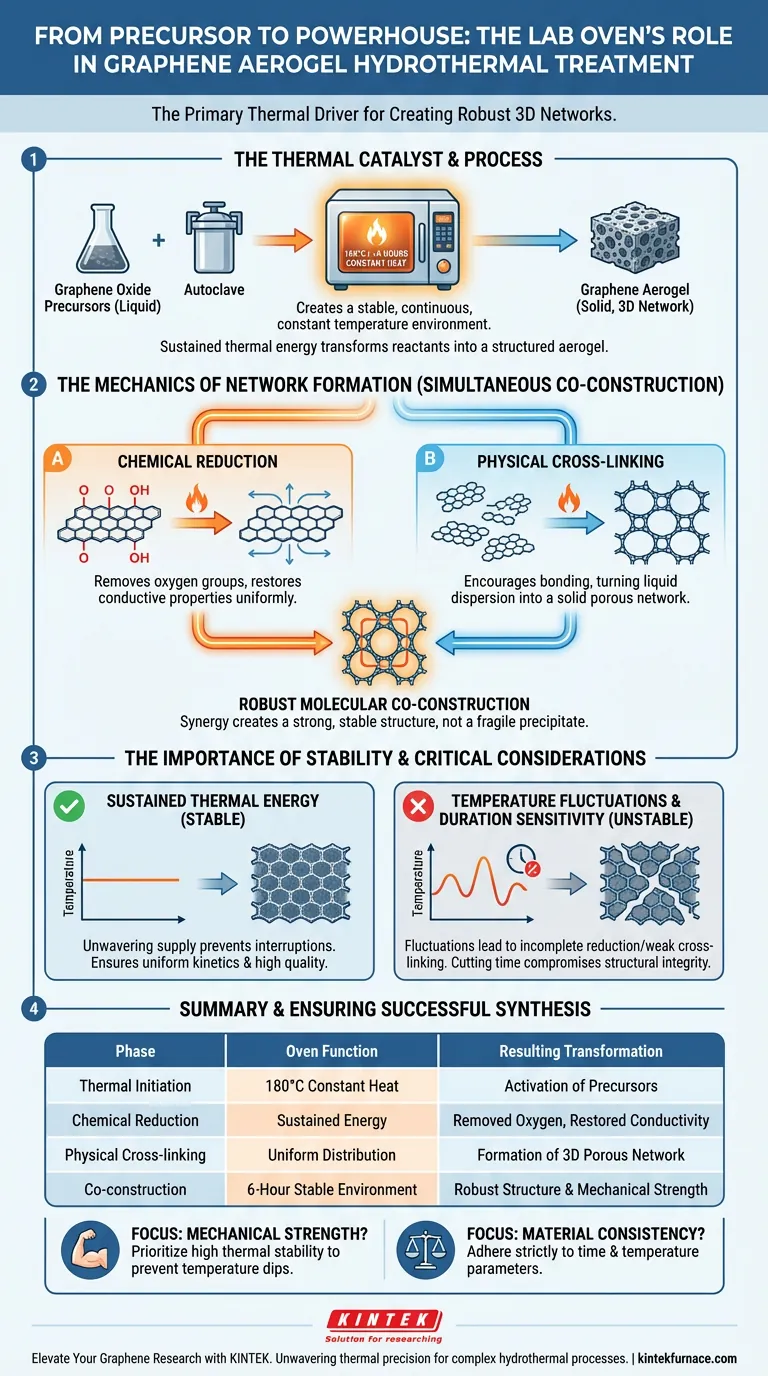

Il forno da laboratorio funge da principale motore termico nel trattamento idrotermale degli aerogel di grafene. Crea un ambiente a temperatura stabile, continua e costante, tipicamente intorno ai 180°C per una durata di circa 6 ore, che viene applicato ai reagenti sigillati all'interno di un'autoclave. Questa energia termica sostenuta è il catalizzatore essenziale che trasforma i precursori di ossido di grafene in un aerogel strutturato e tridimensionale.

Il forno da laboratorio non è semplicemente un'unità di riscaldamento; è il garante della stabilità della reazione. Mantenendo precise condizioni termiche, garantisce la riduzione chimica simultanea e il reticolazione fisico richiesti per costruire un robusto reticolo di grafene a livello molecolare.

La meccanica della formazione del reticolo

Il forno fornisce l'energia necessaria per alterare fondamentalmente lo stato chimico e fisico dei reagenti. Questo processo va oltre il semplice essiccamento; agisce come un reattore di sintesi.

Guida alla riduzione chimica

Il calore fornito dal forno avvia la riduzione chimica dell'ossido di grafene. Ciò rimuove i gruppi funzionali contenenti ossigeno, ripristinando le proprietà conduttive del grafene. Il forno garantisce che questa riduzione avvenga uniformemente in tutto il campione.

Facilitazione del reticolazione fisico

Contemporaneamente, l'energia termica favorisce il reticolazione fisico tra i fogli di grafene. Questo reticolazione è ciò che trasforma una dispersione liquida in una rete solida e porosa. Il forno fornisce l'energia di attivazione necessaria affinché questi fogli si leghino efficacemente.

L'importanza della stabilità

La qualità dell'aerogel finale dipende fortemente dalla coerenza dell'ambiente fornito dal forno.

Energia termica sostenuta

Il processo richiede un apporto "continuo" di calore per un periodo di tempo prestabilito, come lo standard di 6 ore menzionato. Il forno garantisce che l'apporto energetico non vacilli, prevenendo interruzioni nella cinetica della reazione.

Robusta co-costruzione molecolare

La combinazione di riduzione e reticolazione è descritta come "co-costruzione". L'atmosfera stabile del forno consente a questi due processi di avvenire in tandem. Questa sinergia si traduce in una robusta struttura reticolare piuttosto che in un precipitato fragile.

Considerazioni critiche e compromessi

Sebbene il forno sia essenziale, la comprensione dei limiti del trattamento termico è fondamentale per ottenere risultati coerenti.

Fluttuazioni di temperatura

Se il forno da laboratorio non riesce a mantenere una temperatura rigorosamente costante, la formazione del reticolo sarà irregolare. Le fluttuazioni possono portare ad aree di riduzione incompleta o reticolazione debole, compromettendo la resistenza meccanica dell'aerogel.

Sensibilità alla durata

Il processo si basa su un apporto energetico sostenuto nel tempo (ad esempio, 6 ore). Accorciare questo tempo per risparmiare energia spesso si traduce nel mancato raggiungimento di una "robusta co-costruzione". Esiste un compromesso diretto tra velocità di elaborazione e integrità strutturale del reticolo di grafene.

Garantire una sintesi di successo

Per massimizzare la qualità dei tuoi aerogel di grafene, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità a un forno con elevata stabilità termica per garantire che la "robusta co-costruzione" del reticolo non sia compromessa da cali di temperatura.

- Se il tuo obiettivo principale è la consistenza del materiale: Aderisci rigorosamente ai parametri di tempo e temperatura richiesti (ad esempio, 180°C per 6 ore) per garantire una riduzione chimica uniforme in tutta l'autoclave.

In definitiva, il forno da laboratorio fornisce la base termica incrollabile necessaria per trasformare precursori liquidi in materiali solidi ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Funzione del forno | Trasformazione risultante |

|---|---|---|

| Iniziazione termica | Fornisce calore costante a 180°C | Attivazione dei precursori in autoclave |

| Riduzione chimica | Apporto energetico sostenuto | Rimozione dei gruppi ossigenati; ripristino della conduttività |

| Reticolazione fisica | Distribuzione termica uniforme | Formazione di un reticolo solido poroso 3D |

| Co-costruzione | Ambiente stabile di 6 ore | Robusta struttura molecolare e resistenza meccanica |

Migliora la tua ricerca sul grafene con KINTEK

Ottenere l'aerogel di grafene perfetto richiede più del semplice calore, richiede una precisione termica incrollabile. KINTEK fornisce forni da laboratorio, forni a muffola e sistemi a vuoto leader del settore, progettati per mantenere l'esatta stabilità necessaria per complessi processi idrotermali.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per le tue esigenze di ricerca uniche. Garantisci una robusta co-costruzione molecolare e un'integrità materiale coerente con le nostre soluzioni ad alta temperatura.

Pronto a ottimizzare la tua sintesi? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Martin Šilhavík, Jiří Červenka. Anderson Localization of Phonons in Thermally Superinsulating Graphene Aerogels with Metal‐Like Electrical Conductivity. DOI: 10.1002/smtd.202301536

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo l'assorbimento di ioni metallici da parte delle piante influenza la pirolisi? Migliorare la sintesi dei materiali con il pretrattamento biologico

- Come facilitano le apparecchiature di filtrazione ad alta temperatura la separazione dei sali fusi? Ottimizza il recupero del trattamento delle scorie

- Perché è necessario collegare un pirolizzatore online con un GC-MS? Ottenere analisi RDF ad alta fedeltà

- Perché utilizzare un forno essiccatore da laboratorio per catalizzatori Re2O7/Al2O3? Garantire elevata dispersione e prestazioni

- Qual è il ruolo di un evaporatore rotante nell'estrazione dell'acetato di isopulegile? Proteggere purezza e stabilità

- Come influisce il raffreddamento rapido dopo il trattamento di diffusione sulle proprietà del materiale della struttura in silicio? Bloccare le fasi vitali

- Come una piattaforma di substrato riscaldata attenua l'effetto anello di caffè? Migliora la precisione di stampa di Ag2Se

- Quali sono i vantaggi dell'aggiunta di ossido di calcio nel trattamento termico dei fanghi? Aumenta l'efficienza e riduce le emissioni