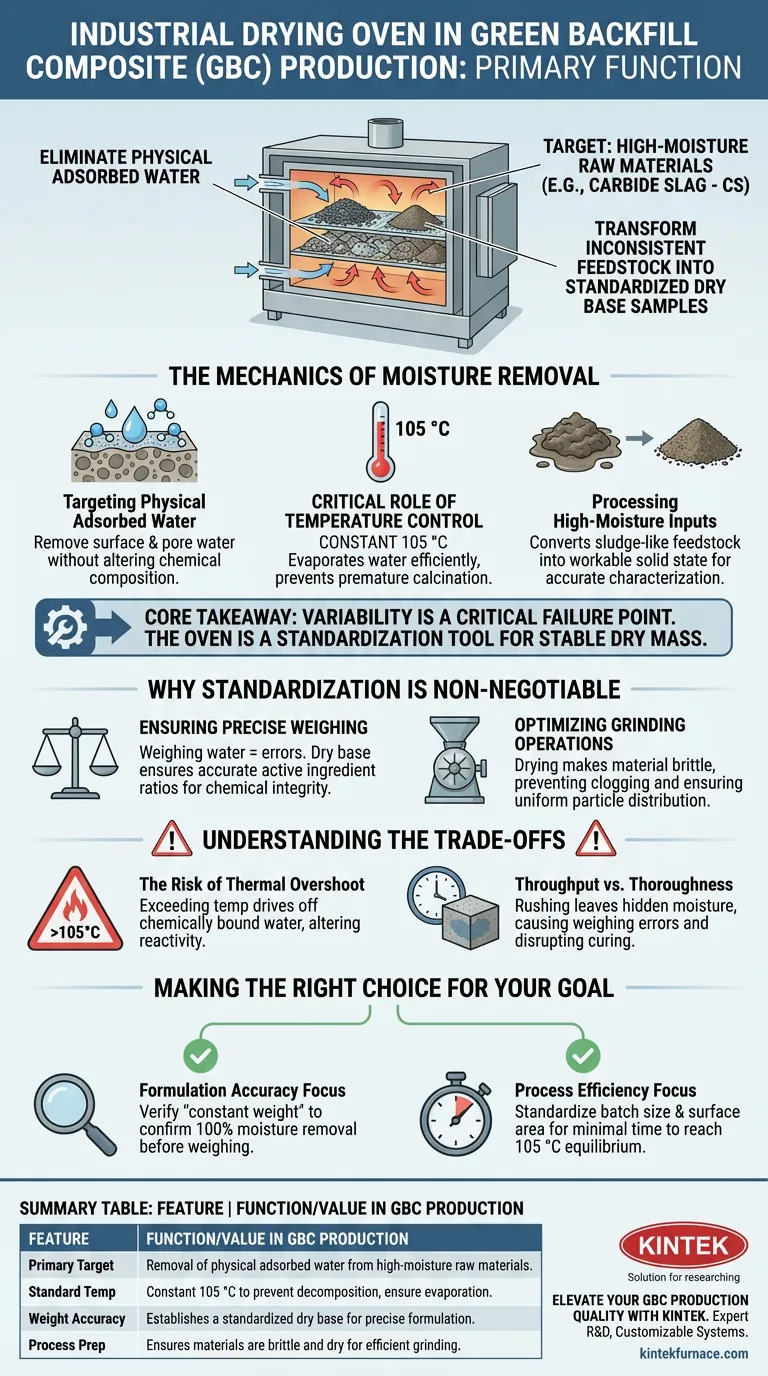

La funzione principale di un forno essiccatore industriale nella produzione di Green Backfill Composite (GBC) è eliminare l'acqua fisicamente adsorbita dalle materie prime ad alto contenuto di umidità. Prendendo di mira specificamente input come lo scarto di carburo (CS), il forno opera a una temperatura costante (tipicamente 105 °C) per trasformare materie prime incoerenti in campioni base secchi standardizzati, prerequisito per un'elaborazione accurata.

Concetto chiave: La variabilità del contenuto di umidità delle materie prime è un punto critico di fallimento nella produzione di compositi. Il forno essiccatore industriale funge da strumento di standardizzazione, garantendo che tutte le successive operazioni di pesatura e macinazione si basino su una massa secca stabile anziché su un peso umido fluttuante.

La meccanica della rimozione dell'umidità

Mirare all'acqua fisicamente adsorbita

Le materie prime utilizzate nel GBC, in particolare i sottoprodotti industriali, conservano spesso quantità significative di umidità sulla loro superficie e all'interno delle loro strutture porose.

Il forno essiccatore è specificamente progettato per rimuovere l'acqua fisicamente adsorbita. Questa è distinta dall'acqua chimicamente legata; l'obiettivo è asciugare il materiale senza alterarne la composizione chimica fondamentale.

Il ruolo critico del controllo della temperatura

La precisione è fondamentale per questa operazione. Il forno mantiene una specifica temperatura costante, citata nei protocolli standard come 105 °C.

Questa temperatura è sufficiente per far evaporare l'acqua in modo efficiente, ma è generalmente abbastanza bassa da prevenire la calcinazione prematura o la decomposizione termica dei minerali grezzi.

Elaborazione di input ad alto contenuto di umidità

Materiali come lo scarto di carburo (CS) sono naturalmente ricchi di umidità quando vengono reperiti.

Senza un'asciugatura immediata e completa, questi materiali sono difficili da manipolare e impossibili da caratterizzare accuratamente. Il forno converte questa materia prima fangosa o umida in uno stato solido lavorabile.

Perché la standardizzazione è non negoziabile

Garantire una pesatura precisa

Nella formulazione dei compositi, i rapporti sono tutto. Se si pesano materie prime che contengono ancora acqua, si sta effettivamente pesando l'acqua, non l'ingrediente attivo.

L'asciugatura fornisce una base secca standardizzata. Ciò garantisce che quando una ricetta richiede un peso specifico di scarto di carburo, si aggiunge quella quantità esatta di materiale, garantendo l'integrità chimica del composito di riempimento finale.

Ottimizzazione delle operazioni di macinazione

I passaggi successivi nella produzione di GBC spesso comportano la macinazione dei materiali fino a una specifica dimensione delle particelle.

La macinazione di materiali umidi è inefficiente e può danneggiare le attrezzature a causa di intasamenti o "agglomerazione". Un'asciugatura completa garantisce che il materiale sia fragile e pronto per una macinazione efficiente, con conseguente distribuzione uniforme delle particelle.

Comprendere i compromessi

Il rischio di superamento termico

Sebbene la rimozione dell'acqua sia essenziale, il superamento della temperatura target (ad esempio, andando significativamente oltre i 105 °C) può introdurre errori.

Il calore eccessivo può rimuovere acqua legata chimicamente o volatili che dovrebbero rimanere nella struttura. Ciò altera la reattività del materiale prima ancora che entri nella fase di miscelazione.

Throughput vs. Completezza

C'è sempre un equilibrio tra velocità di elaborazione e completezza dell'asciugatura.

Affrettare il ciclo di asciugatura per aumentare il throughput può lasciare umidità residua al centro della massa del materiale. Questa umidità "nascosta" reintrodurrà errori di pesatura e potenzialmente interromperà il processo di polimerizzazione del GBC in seguito.

Fare la scelta giusta per il tuo obiettivo

Per garantire la massima qualità del Green Backfill Composite, applica i seguenti principi al tuo flusso di lavoro di pretrattamento:

- Se il tuo obiettivo principale è l'accuratezza della formulazione: Dai priorità alla verifica del "peso costante" dei tuoi campioni dopo l'asciugatura per confermare la rimozione del 100% dell'umidità prima della pesatura.

- Se il tuo obiettivo principale è l'efficienza del processo: Standardizza la dimensione del lotto e l'area superficiale dello scarto di carburo all'interno del forno per ridurre al minimo il tempo necessario per raggiungere l'equilibrio a 105 °C.

Considerando il forno essiccatore non solo come un riscaldatore, ma come uno strumento critico per la standardizzazione dei materiali, assicuri le fondamenta dell'intera linea di produzione.

Tabella riassuntiva:

| Caratteristica | Funzione/Valore nella produzione GBC |

|---|---|

| Obiettivo primario | Rimozione dell'acqua fisicamente adsorbita dalle materie prime ad alto contenuto di umidità (es. scarto di carburo). |

| Temp. standard | Costante 105 °C per prevenire la decomposizione chimica garantendo al contempo l'evaporazione completa. |

| Accuratezza del peso | Stabilisce una base secca standardizzata per una formulazione precisa e l'integrità chimica. |

| Preparazione del processo | Garantisce che i materiali siano fragili e asciutti per operazioni di macinazione efficienti e senza intasamenti. |

Migliora la qualità della tua produzione GBC con KINTEK

Un pretrattamento preciso è il fondamento dei compositi Green Backfill ad alte prestazioni. In KINTEK, comprendiamo che l'accuratezza termica è non negoziabile per i tuoi flussi di lavoro di laboratorio e industriali.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati ad alta temperatura. Sia che tu debba standardizzare scarti di carburo ad alto contenuto di umidità o che necessiti di una soluzione personalizzata per la sintesi avanzata di materiali, le nostre attrezzature sono completamente personalizzabili per soddisfare le tue esigenze di elaborazione uniche.

Pronto a ottimizzare la standardizzazione dei tuoi materiali? Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione

- Qual è il ruolo dei termometri industriali nel monitoraggio dello stress termico? Garantire la sicurezza tramite dati ad alta precisione

- Come viene utilizzato il SEM per valutare i catalizzatori di fosfato di manganese dopo la calcinazione? Verificare l'integrità dei nanosheet.

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- Qual è l'importanza delle trappole fredde e dei sistemi di recupero della pompa nella VTD? Aumenta la sicurezza e il riciclo dei materiali

- Come migliorano i sistemi di ossidazione superficiale le prestazioni dell'interfaccia delle fibre grafitate? Massimizzare la resistenza del composito

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- Perché la temperatura di estrusione per i biocompositi di PVC è tipicamente impostata a 130°C? Raggiungere un perfetto equilibrio termico