Alla sua base, il riscaldamento a induzione garantisce la coerenza trasformando il processo di riscaldamento da un'arte imprecisa in una scienza precisa e controllabile. A differenza delle fiamme libere o dei forni che si basano sul trasferimento di calore esterno, l'induzione utilizza un campo elettromagnetico senza contatto per generare calore direttamente all'interno del pezzo stesso, consentendo un controllo impareggiabile sulla posizione, la quantità e la velocità di riscaldamento.

Il riscaldamento incoerente è un problema di controllo del processo. L'induzione lo risolve sostituendo la variabilità delle fiamme e dell'abilità dell'operatore con la fisica prevedibile dell'elettromagnetismo, gestita da moderne elettroniche a stato solido. Questo rende risultati coerenti e ripetibili una caratteristica intrinseca del sistema, non una questione di fortuna.

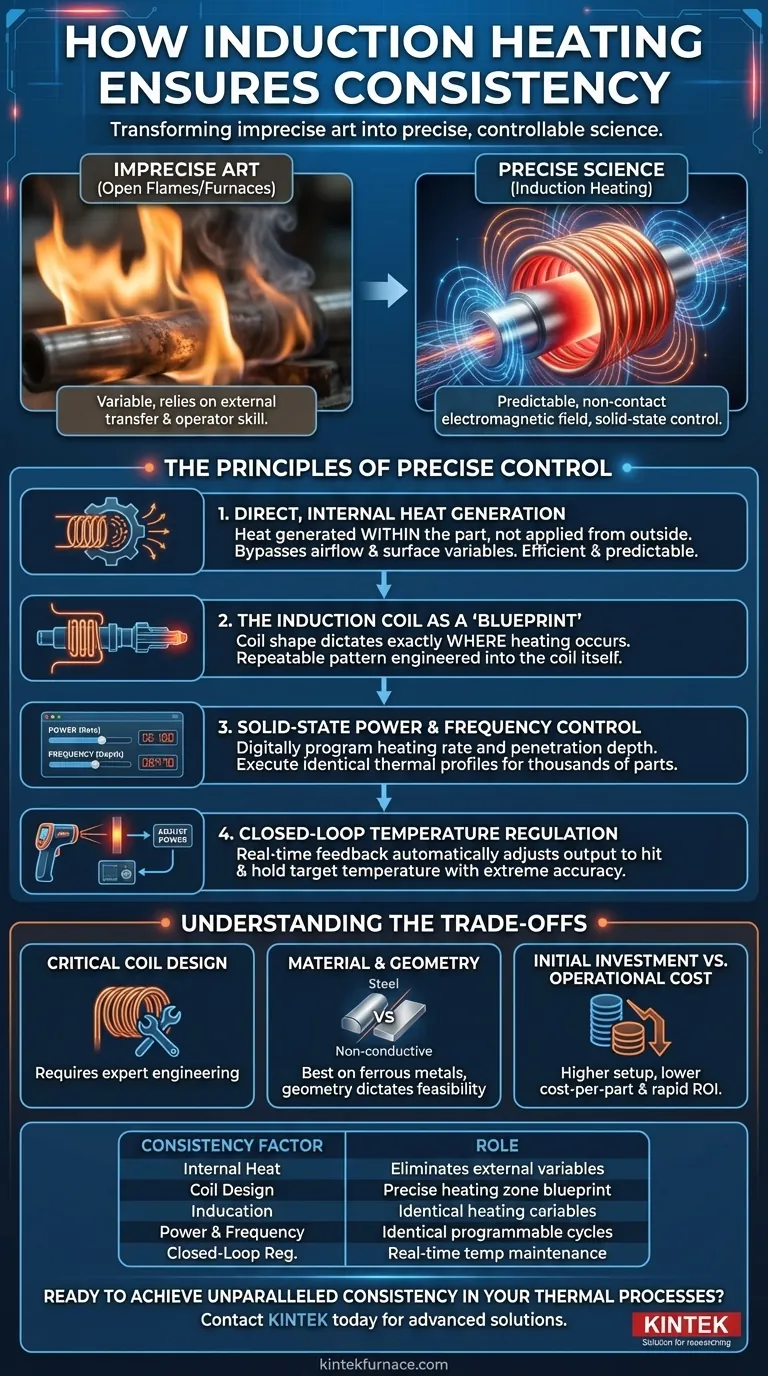

I Principi del Controllo Preciso

Per comprendere la coerenza dell'induzione, è necessario capire come essa controlla il flusso di energia. Il processo è governato da diversi fattori distinti che lavorano insieme per eliminare le congetture.

Generazione di Calore Diretta e Interna

La differenza fondamentale è che l'induzione non applica calore da una fonte esterna. Invece, un campo magnetico alternato induce correnti parassite elettriche all'interno del pezzo conduttivo. La resistenza naturale del materiale a queste correnti genera calore istantaneo e interno.

Questo metodo bypassa le variabili del trasferimento di calore esterno, come il flusso d'aria o la contaminazione superficiale, risultando in un ciclo di riscaldamento molto più efficiente e prevedibile fin dall'inizio.

La Bobina di Induzione come "Progetto" del Calore

La bobina di induzione, tipicamente realizzata in tubi di rame, funge da strumento primario per il controllo. La forma, le dimensioni e la vicinanza della bobina al pezzo creano un campo magnetico che detta con precisione dove avviene il riscaldamento.

Ciò consente di riscaldare una zona specifica di un pezzo complesso — come la punta di un albero o le filettature di un bullone — senza influenzare il materiale circostante. Il modello di riscaldamento è ingegnerizzato nella bobina stessa, rendendolo ripetibile ogni singola volta.

Controllo di Potenza e Frequenza a Stato Solido

I moderni riscaldatori a induzione utilizzano alimentatori a stato solido, che sono il cervello dell'operazione. Questi sistemi consentono agli operatori di programmare e controllare con precisione le variabili chiave del processo: potenza in uscita e frequenza.

La modifica del livello di potenza controlla la velocità di riscaldamento, mentre la regolazione della frequenza modifica la profondità di penetrazione del calore. Questo livello di controllo digitale significa che è possibile progettare un profilo specifico di aumento, mantenimento e raffreddamento termico ed eseguirlo in modo identico per migliaia di pezzi.

Regolazione della Temperatura a Circuito Chiuso

Per il massimo grado di precisione, i sistemi a induzione si integrano con sensori di temperatura come i pirometri a infrarossi. Questo crea un sistema di feedback a circuito chiuso.

Il sensore misura costantemente la temperatura del pezzo e invia questi dati all'alimentatore. Il sistema quindi regola automaticamente la sua potenza in tempo reale per raggiungere una temperatura target e mantenerla con estrema precisione, prevenendo sia il sottoriscaldamento che il surriscaldamento.

Comprendere i Compromessi

Sebbene potente, la coerenza del riscaldamento a induzione non è automatica. Dipende da un sistema correttamente ingegnerizzato e comporta considerazioni specifiche.

Il Ruolo Critico del Design della Bobina

Una bobina progettata in modo improprio è la causa più comune di scarsi risultati. Se la bobina non è correttamente accoppiata al pezzo, produrrà un riscaldamento non uniforme, vanificando il vantaggio primario della tecnologia. La coerenza dipende da un design esperto della bobina adattato alla geometria specifica del pezzo.

Vincoli di Materiale e Geometria

L'induzione funziona meglio su materiali elettricamente conduttivi, principalmente metalli ferrosi come acciaio e ferro. La sua efficacia su materiali come alluminio o rame è inferiore e richiede frequenze e livelli di potenza diversi. La geometria del pezzo detta anche la fattibilità e la complessità del design della bobina.

Investimento Iniziale vs. Costo Operativo

Il costo iniziale del capitale per un sistema di riscaldamento a induzione e le sue bobine personalizzate è tipicamente superiore rispetto a una semplice configurazione a torcia o a un forno di base. Tuttavia, la sua elevata efficienza energetica, velocità e ripetibilità spesso portano a un costo per pezzo inferiore e a un rapido ritorno sull'investimento negli ambienti di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se l'induzione è la soluzione corretta richiede di allineare le sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume con tolleranze strette: L'induzione è la scelta definitiva per la sua ineguagliabile ripetibilità, velocità e potenziale di automazione completa.

- Se il tuo obiettivo principale è il controllo del processo e la registrazione dei dati: La natura digitale dei sistemi a induzione consente un monitoraggio e una registrazione precisi di ogni ciclo di riscaldamento, il che è fondamentale per la garanzia di qualità in settori come l'aerospaziale e il medico.

- Se il tuo obiettivo principale è la sicurezza e l'efficienza sul posto di lavoro: Il riscaldamento localizzato e senza fiamma dell'induzione crea un ambiente di lavoro più fresco, pulito e sicuro, riducendo al minimo l'energia sprecata.

- Se il tuo obiettivo principale sono lavori unici o la riparazione di pezzi vari: La necessità di bobine specifiche per il pezzo può rendere l'induzione meno pratica di un metodo più flessibile (anche se meno preciso) come una torcia.

In definitiva, l'adozione del riscaldamento a induzione è una decisione per assumere il controllo diretto e scientifico dei tuoi processi termici.

Tabella Riepilogativa:

| Fattore | Ruolo nel Garantire la Coerenza |

|---|---|

| Generazione di Calore Interna | Genera calore direttamente all'interno del pezzo, eliminando le variabili esterne. |

| Design della Bobina | Agisce come un progetto preciso, dettando l'esatta zona di riscaldamento. |

| Controllo di Potenza e Frequenza | I controlli programmabili gestiscono la velocità e la profondità di riscaldamento per cicli identici. |

| Regolazione della Temperatura a Circuito Chiuso | Il feedback in tempo reale regola automaticamente la potenza per mantenere la temperatura target. |

Pronto a raggiungere una coerenza impareggiabile nei tuoi processi termici?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e rotanti, nonché forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda. Possiamo progettare un sistema su misura per i tuoi materiali conduttivi unici e i requisiti geometrici, garantendo risultati precisi e ripetibili per la tua produzione ad alto volume o applicazioni critiche per la qualità.

Contattaci oggi per discutere come la nostra esperienza può portare controllo scientifico e affidabilità al tuo laboratorio o reparto di produzione.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti