In sintesi, la pressatura a caldo fornisce componenti con proprietà meccaniche superiori, elevata precisione dimensionale ed eccezionale integrità del materiale. Applicando simultaneamente alta temperatura e pressione, spesso sottovuoto, questo processo consolida i materiali in una forma densa e solida con porosità minima, rendendolo un metodo preferito per la creazione di parti ad alte prestazioni.

La pressatura a caldo è più di una tecnica di formatura; è un processo di consolidamento dei materiali. Il suo valore principale risiede nella capacità di ottenere una densificazione quasi totale, migliorando fondamentalmente le proprietà intrinseche di un materiale eliminando i vuoti e garantendo un legame molecolare completo.

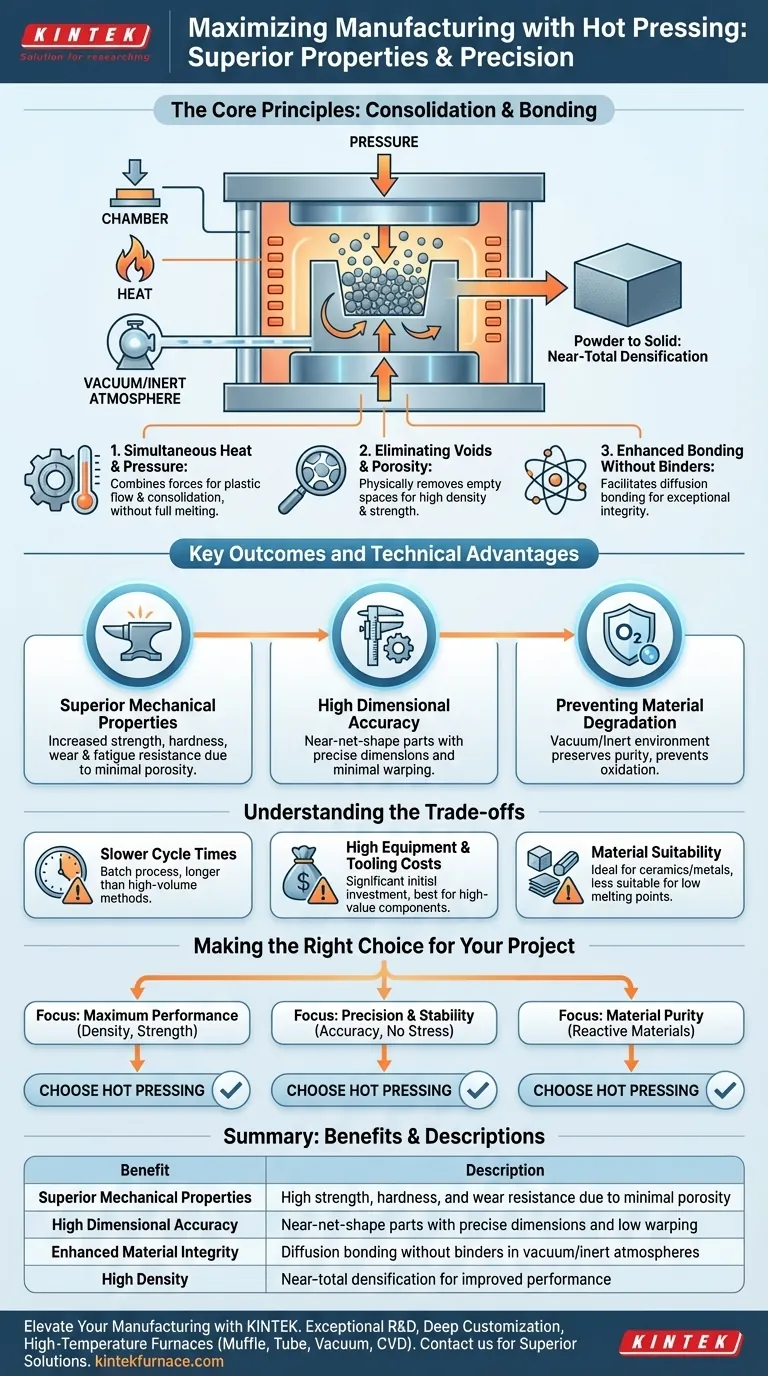

I Principi Fondamentali della Pressatura a Caldo

Per comprendere i suoi vantaggi, devi prima capire come la pressatura a caldo altera fondamentalmente un materiale. Non si tratta semplicemente di fondere e formare; si tratta di forzare le particelle solide a legarsi in condizioni estreme.

Calore e Pressione Simultanei

Il processo combina il riscaldamento controllato con una pressione immensa. Ciò consente alle particelle del materiale di deformarsi e fluire plasticamente, riempiendo eventuali spazi tra loro senza necessariamente raggiungere il punto di fusione completo.

Questa combinazione è ciò che consente il consolidamento delle polveri in una struttura solida e monolitica.

Eliminazione di Vuoti e Porosità

La pressione applicata forza fisicamente fuori gli spazi vuoti (porosità) tra i grani o le particelle del materiale. Il risultato è un prodotto finale con una densità estremamente elevata, che spesso si avvicina al 100% del massimo teorico del materiale.

L'alta densità è direttamente correlata a una resistenza e prestazioni superiori.

Legame Migliorato Senza Leganti

Molti metodi di produzione a base di polveri richiedono leganti chimici per tenere unite le particelle, i quali possono diventare punti di cedimento. La pressatura a caldo elimina la necessità di questi leganti.

Il calore e la pressione facilitano il legame per diffusione, dove gli atomi delle particelle adiacenti migrano attraverso i confini per formare una singola parte solida continua con integrità eccezionale.

Risultati Chiave e Vantaggi Tecnici

I principi della pressatura a caldo si traducono direttamente in vantaggi tangibili che sono critici per le applicazioni più esigenti nei settori aerospaziale, della difesa e medico.

Proprietà Meccaniche Superiori

Creando una struttura quasi priva di vuoti, la pressatura a caldo produce parti significativamente più resistenti, dure e resistenti all'usura e alla fatica. L'assenza di difetti interni significa che ci sono meno punti da cui possono iniziare le crepe.

Elevata Precisione Dimensionale

Il materiale fluisce uniformemente all'interno di uno stampo rigido sotto controllo preciso. Ciò riduce al minimo deformazioni e stress interni, risultando in una parte quasi a forma finale che richiede poca o nessuna post-elaborazione. Il componente finale si conforma precisamente alle dimensioni dello stampo.

Prevenzione del Degrado del Materiale

Molti materiali avanzati, inclusi alcuni metalli e ceramiche, sono altamente reattivi con l'ossigeno ad alte temperature. La pressatura a caldo viene spesso eseguita in un ambiente sottovuoto o a gas inerte.

Questa atmosfera previene l'ossidazione e la contaminazione, preservando la purezza chimica del materiale e assicurando che le sue caratteristiche prestazionali previste non siano compromesse.

Comprendere i Compromessi

Nessun processo di produzione è privo dei suoi limiti. L'obiettività richiede di riconoscere dove la pressatura a caldo potrebbe non essere la scelta ideale.

Tempi Ciclo Più Lenti

La pressatura a caldo è un processo a lotti che richiede un controllo preciso sui cicli di riscaldamento, mantenimento e raffreddamento. Rispetto ai metodi ad alto volume come lo stampaggio a iniezione o la pressofusione, i suoi tempi ciclo sono significativamente più lunghi.

Alti Costi di Attrezzature e Stampi

Le presse a caldo sottovuoto e gli stampi specializzati—spesso realizzati in grafite o compositi ceramici—sono costosi. Questo elevato investimento iniziale rende il processo più adatto a componenti di alto valore dove le prestazioni giustificano il costo.

Idoneità del Materiale

Il processo è ideale per ceramiche, polveri metalliche e compositi che beneficiano della densificazione. Tuttavia, è meno adatto per materiali con bassi punti di fusione o per quelli che potrebbero degradarsi sotto il calore e la pressione richiesti.

Fare la Scelta Giusta per il Tuo Progetto

La scelta della pressatura a caldo dipende interamente dai requisiti non negoziabili del tuo progetto. Utilizza queste linee guida per determinare se è allineata con i tuoi obiettivi.

- Se la tua priorità principale è la massima prestazione: Scegli la pressatura a caldo quando richiedi la massima densità, resistenza e durezza del materiale possibile per un'applicazione critica.

- Se la tua priorità principale è la precisione e la stabilità: Utilizza questo metodo per parti complesse dove la precisione dimensionale e l'assenza di stress interni sono fondamentali.

- Se la tua priorità principale è la purezza del materiale: La pressatura a caldo sottovuoto è essenziale quando si lavora con materiali reattivi che non possono tollerare l'ossidazione durante la fabbricazione.

In definitiva, la pressatura a caldo è la scelta definitiva quando le prestazioni e l'affidabilità del componente non possono essere compromesse.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Proprietà Meccaniche Superiori | Elevata resistenza, durezza e resistenza all'usura grazie alla porosità minima |

| Elevata Precisione Dimensionale | Parti quasi a forma finale con dimensioni precise e bassa deformazione |

| Integrità del Materiale Migliorata | Legame per diffusione senza leganti in atmosfere sottovuoto/inerti |

| Alta Densità | Densificazione quasi totale per prestazioni migliorate |

Pronto a elevare la tua produzione con soluzioni di pressatura a caldo ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci assicura di soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può portare proprietà meccaniche superiori, precisione dimensionale e integrità del materiale ai tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?