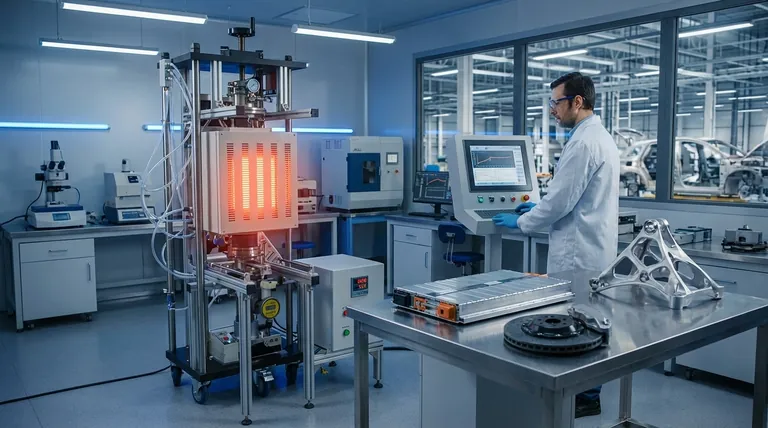

Nel settore automobilistico, la tecnologia di Pressatura a Caldo Sottovuoto (VHP - Vacuum Hot Press) è un processo produttivo fondamentale utilizzato per creare componenti ad alte prestazioni essenziali per i veicoli moderni. Svolge un ruolo di base nella produzione di tutto, dagli elettrodi avanzati per batterie dei veicoli elettrici (EV) ai dischi dei freni durevoli e alle leghe strutturali leggere, influenzando direttamente l'efficienza, la sicurezza e le prestazioni del veicolo.

La funzione principale della Pressatura a Caldo Sottovuoto non è solo formare un pezzo, ma riprogettare fondamentalmente la struttura interna di un materiale. Applicando calore e pressione simultanei in un vuoto controllato, crea componenti con densità e resistenza superiori impossibili da ottenere con metodi convenzionali.

Come Funziona la Pressatura a Caldo Sottovuoto

Il Principio Fondamentale: Calore, Pressione e Vuoto

La Pressatura a Caldo Sottovuoto prevede il posizionamento di un materiale in uno stampo all'interno di una camera a vuoto. Il sistema applica quindi simultaneamente calore intenso e pressione meccanica significativa.

L'ambiente di vuoto è il fattore chiave di differenziazione. Impedisce l'ossidazione ed elimina i gas intrappolati e le impurità che altrimenti indebolirebbero il componente finale.

Il Risultato: Componenti Più Densi e Robusti

Questo processo costringe le particelle del materiale a legarsi a livello microscopico, un processo noto come sinterizzazione o saldatura per diffusione.

Il risultato è un pezzo finito con una densità notevolmente migliorata, una resistenza meccanica superiore e una porosità drasticamente ridotta. Ciò crea materiali più resistenti, più durevoli e più affidabili sotto stress.

Applicazioni Critiche nel Settore Automobilistico

La tecnologia di Pressatura a Caldo Sottovuoto non è un processo di nicchia; è una forza trainante dietro tre delle tendenze più importanti nell'ingegneria automobilistica moderna: elettrificazione, sicurezza ed efficienza.

Alimentare i Veicoli Elettrici: Componenti delle Batterie

Affinché la batteria agli ioni di litio di un veicolo elettrico sia efficace, i suoi componenti interni devono essere impeccabili. Il VHP è utilizzato per sinterizzare i materiali del catodo e dell'anodo.

Questo processo crea una struttura dell'elettrodo altamente densa e uniforme, essenziale per massimizzare l'accumulo di energia, migliorare l'efficienza di carica/scarica e garantire la stabilità e la sicurezza a lungo termine del pacco batteria.

Garantire la Sicurezza: Freni ad Alte Prestazioni

I pattini dei freni e i dischi della frizione devono resistere a estremo attrito e calore senza guastarsi. Il VHP viene utilizzato per produrre questi componenti di attrito resistenti all'usura.

Creando un materiale uniformemente denso, la tecnologia assicura che il pattino del freno si consumi in modo uniforme e prevedibile, fornendo una potenza frenante costante e affidabile durante tutta la sua vita utile.

Migliorare l'Efficienza: Leghe Strutturali Leggere

La riduzione del peso del veicolo è fondamentale per migliorare l'efficienza del carburante nei veicoli a combustione e aumentare l'autonomia dei veicoli elettrici. Il VHP è utilizzato per fabbricare componenti in leghe leggere di alluminio e titanio.

La tecnologia consente la creazione di parti complesse e ad alta resistenza significativamente più leggere delle loro controparti in acciaio, contribuendo a migliori dinamiche del veicolo, prestazioni ed efficienza complessiva.

Comprendere i Compromessi

Sebbene potente, la Pressatura a Caldo Sottovuoto è un processo specializzato scelto per applicazioni in cui l'integrità del materiale è irrinunciabile.

Elevato Investimento Iniziale

Le attrezzature VHP sono complesse e costose, rappresentando una spesa in conto capitale significativa. I macchinari necessari per gestire in sicurezza alte temperature, pressioni immense e un vuoto spinto sono altamente specializzati.

Tempi Ciclo Più Lenti

Rispetto alle tecniche convenzionali di produzione di massa come la stampaggio o la fusione, il VHP è un processo a batch più lento e deliberato. I cicli di riscaldamento, pressatura e raffreddamento richiedono tempo, rendendolo più adatto per componenti critici ad alto valore piuttosto che per parti a basso costo e ad alto volume.

Necessità di Competenze Specializzate

L'utilizzo e la manutenzione dei sistemi VHP richiedono ingegneri e tecnici altamente qualificati. La precisione richiesta per controllare i parametri del processo significa che non è una soluzione di produzione "pronta all'uso".

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la Pressatura a Caldo Sottovuoto dipende dal fatto che i requisiti di prestazione del componente giustifichino la precisione e il costo del processo.

- Se la tua priorità principale è massimizzare le prestazioni e la longevità delle batterie dei veicoli elettrici: Il VHP è lo standard del settore per la sinterizzazione dei materiali degli elettrodi per ottenere densità energetica e stabilità superiori.

- Se la tua priorità principale è migliorare la sicurezza e la durata del veicolo: Il VHP è il metodo superiore per creare materiali di attrito resistenti all'usura come i pattini dei freni che funzionano in modo affidabile in condizioni estreme.

- Se la tua priorità principale è raggiungere obiettivi aggressivi di alleggerimento: Il VHP è un elemento chiave per la fabbricazione di componenti strutturali ad alta resistenza realizzati con leghe avanzate di alluminio e titanio.

In definitiva, la tecnologia di Pressatura a Caldo Sottovuoto è uno strumento fondamentale per costruire i veicoli più sicuri, leggeri ed efficienti del futuro.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Componenti Batterie EV | Massimizza la densità energetica, migliora l'efficienza di carica/scarica, garantisce sicurezza e longevità |

| Pattini dei Freni e Dischi Frizione | Fornisce potenza frenante costante, migliora la resistenza all'usura, aumenta la durata |

| Leghe Strutturali Leggere | Riduce il peso del veicolo, aumenta l'efficienza del carburante e l'autonomia dei veicoli elettrici, migliora la resistenza e le prestazioni |

Porta la tua produzione automobilistica al livello successivo con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi VHP personalizzati, inclusi Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche in batterie per veicoli elettrici, componenti di sicurezza e leghe leggere. Contattaci oggi per discutere come possiamo migliorare l'efficienza della tua produzione e le prestazioni dei componenti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché è essenziale mantenere un ambiente di alto vuoto durante la pressatura a caldo di compositi laminati a base di alluminio? Garantire un legame e una densità superiori

- Quali ruoli svolgono gli stampi di grafite durante la SPS di MgTiO3-CaTiO3? Ottenere rapida densificazione e precisione

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- Come funziona il sistema a vuoto in questi forni? Raggiungi purezza e prestazioni nei processi ad alta temperatura

- Quali componenti vengono utilizzati nei forni a pressa calda per applicare pressione? Parti Essenziali per una Compressione Precisa ad Alta Temperatura

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo

- Quali sono i componenti chiave di una pressa a caldo sottovuoto? Controllo della Temperatura Master, della Pressione e dell'Atmosfera

- A cosa serve una pressa a caldo? Dall'abbigliamento personalizzato ai componenti aerospaziali