Al suo livello più fondamentale, la pressatura a caldo è una tecnica di produzione specializzata utilizzata per creare componenti eccezionalmente resistenti e densi a partire da materiali ad alte prestazioni. È il processo di riferimento per applicazioni critiche nei settori aerospaziale, automobilistico, medico, elettronico e delle ceramiche avanzate, dove il cedimento del materiale potrebbe avere conseguenze catastrofiche.

Lo scopo principale della pressatura a caldo non è solo quello di modellare un materiale, ma di migliorarne fondamentalmente l'integrità. Utilizza una combinazione di alta temperatura e pressione intensa per eliminare i difetti interni e produrre componenti con densità prossime al loro massimo teorico.

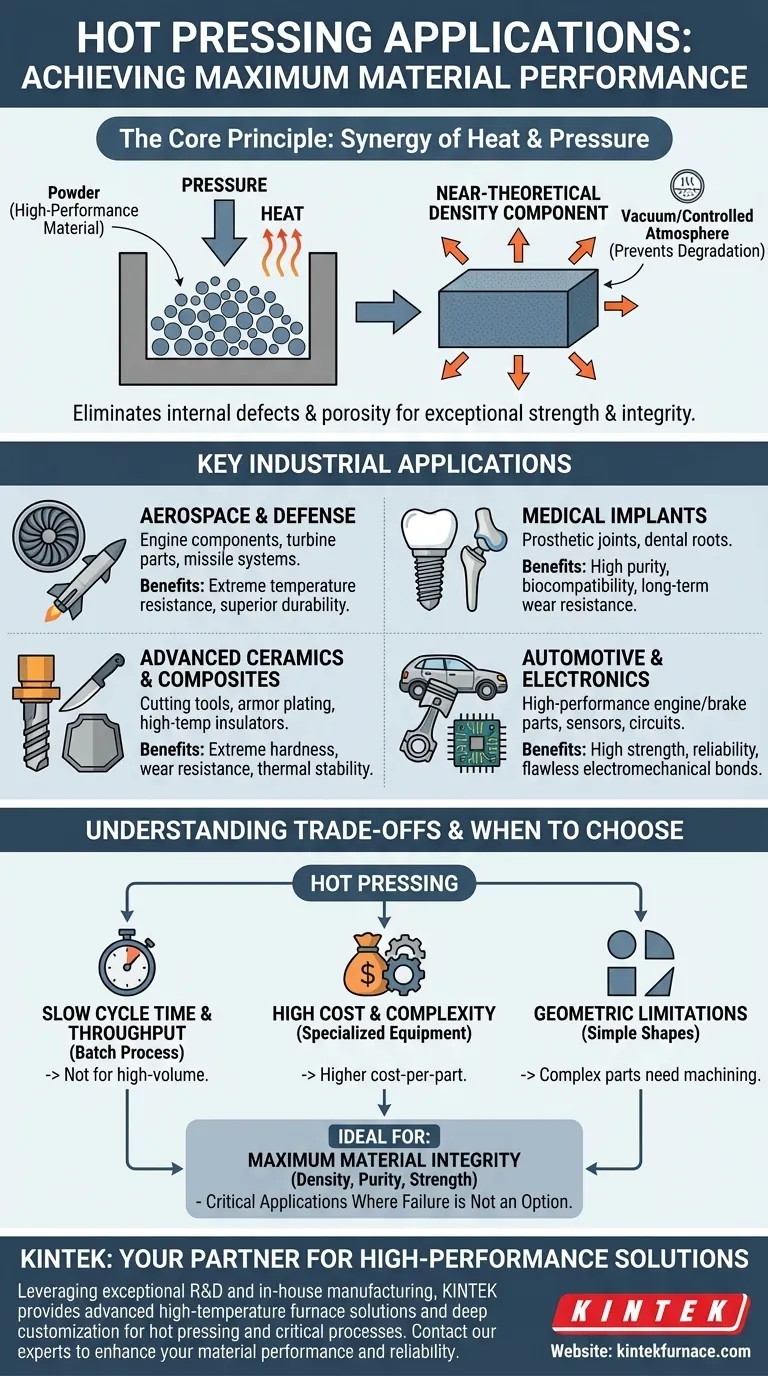

Il Principio Fondamentale: Perché Combinare Calore e Pressione?

La pressatura a caldo risolve una sfida fondamentale della scienza dei materiali: come consolidare le polveri in un pezzo solido e completamente denso senza fonderle. La sinergia tra calore e pressione è ciò che rende questa tecnica così potente.

Raggiungere la Densità Quasi Teorica

Il calore rende le singole particelle di un materiale più malleabili. Contemporaneamente, l'applicazione di una pressione immensa e uniforme costringe queste particelle ammorbidite l'una contro l'altra, espellendo i vuoti microscopici (porosità) tra di esse. Ciò si traduce in un prodotto finale con densità e resistenza eccezionali.

Prevenire il Degrado del Materiale

Molti materiali avanzati, in particolare i metalli, sono altamente reattivi all'ossigeno ad alte temperature. La pressatura a caldo viene tipicamente eseguita sottovuoto o in un'atmosfera di gas inerte controllata. Questo ambiente previene l'ossidazione e altre reazioni chimiche che altrimenti contaminerebbero il materiale e ne comprometterebbero le proprietà finali.

Abilitare Materiali Difficili da Sinterizzare

Alcune ceramiche e compositi avanzati non si legano bene con il solo calore (un processo chiamato sinterizzazione convenzionale). L'aggiunta di pressione fornisce l'energia meccanica necessaria per forzare il consolidamento, creando componenti resistenti e privi di difetti a partire da materiali che altrimenti sarebbero impossibili da lavorare efficacemente.

Applicazioni Industriali Chiave

Le capacità uniche della pressatura a caldo la rendono indispensabile per la produzione di parti dove le prestazioni e l'affidabilità sono fondamentali.

Aerospaziale e Difesa

I componenti nei motori aeronautici, nelle turbine e nei missili devono resistere a temperature estreme e stress meccanici. La pressatura a caldo viene utilizzata per creare parti da leghe ad alta resistenza e compositi ceramici che offrono una durabilità e una resistenza al calore superiori, garantendo sicurezza operativa e longevità.

Ceramiche e Compositi Avanzati

Per applicazioni che richiedono estrema durezza, resistenza all'usura e stabilità termica, la pressatura a caldo è essenziale. Produce componenti ceramici privi di difetti per articoli come utensili da taglio industriali, piastre corazzate e isolanti ad alta temperatura, dove anche un difetto interno microscopico potrebbe portare al cedimento.

Impianti Medici

Il corpo umano è un ambiente aggressivo e gli impianti come le protesi articolari e le radici dentali devono essere resistenti, puri e biocompatibili. La pressatura a caldo sottovuoto crea componenti completamente densi e privi di contaminanti, assicurando che si integrino in sicurezza e resistano a decenni di usura meccanica.

Automotive ed Elettronica

Nei sistemi automobilistici ad alte prestazioni, la pressatura a caldo viene utilizzata per componenti di motore, freno e sospensione che richiedono elevata resistenza e affidabilità. Nell'elettronica, il processo crea legami elettromeccanici permanenti e impeccabili essenziali per circuiti e sensori ad alta potenza.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo è una tecnica specializzata con limitazioni specifiche. Comprendere questi compromessi è fondamentale per prendere una decisione di produzione informata.

Tempo Ciclo e Produttività

La pressatura a caldo è un processo relativamente lento, basato su lotti. Il tempo necessario per riscaldare lo stampo, applicare la pressione, mantenere e raffreddare in un'atmosfera controllata limita la produttività. Non è adatta per parti a basso costo e ad alto volume.

Costo e Complessità

Le attrezzature richieste — inclusi forni a vuoto, presse idrauliche e utensili specializzati — sono costose da acquistare e utilizzare. Ciò contribuisce a un costo per pezzo più elevato rispetto a metodi come la colata o la sinterizzazione convenzionale.

Limitazioni Geometriche

Il processo è più adatto per produrre geometrie relativamente semplici, come dischi, blocchi o cilindri, che possono essere facilmente pressati in uno stampo. Le forme complesse spesso richiedono una lavorazione post-processo estesa e costosa, che può annullare alcuni dei vantaggi del materiale.

Quando Scegliere la Pressatura a Caldo

La scelta del processo di produzione dovrebbe essere guidata dai requisiti dell'applicazione finale.

- Se la vostra attenzione principale è la massima prestazione del materiale: La pressatura a caldo è la scelta ottimale per ottenere la massima densità, purezza e resistenza possibili nei materiali avanzati.

- Se la vostra attenzione principale è la produzione ad alto volume e a basso costo: Dovreste esplorare alternative più veloci come la sinterizzazione convenzionale o lo stampaggio a iniezione di metallo.

- Se la vostra attenzione principale è la creazione di forme altamente complesse: La produzione additiva (stampa 3D) o la fusione a cera persa potrebbero essere più adatte ed economiche.

In definitiva, la pressatura a caldo è la soluzione definitiva per le applicazioni in cui l'integrità del materiale è il fattore più importante.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi Chiave del Materiale |

|---|---|---|

| Aerospaziale e Difesa | Componenti motore, parti di turbine, sistemi missilistici | Resistenza estrema alla temperatura, durabilità superiore |

| Impianti Medici | Protesi articolari, radici dentali | Alta purezza, biocompatibilità, resistenza all'usura a lungo termine |

| Ceramiche Avanzate | Utensili da taglio, piastre corazzate, isolanti ad alta temperatura | Durezza estrema, resistenza all'usura, stabilità termica |

| Automotive ed Elettronica | Parti motore/freno ad alte prestazioni, sensori, circuiti | Elevata resistenza, affidabilità, legami elettromeccanici impeccabili |

Necessità di produrre componenti con massima densità e resistenza?

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici per la pressatura a caldo e altri processi critici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni su misura possono migliorare le prestazioni e l'affidabilità dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dello Spark Plasma Sintering (SPS) per i compositi Mo-Cr-Y? Fabbricazione ad alte prestazioni

- Quale ruolo svolge un forno di sinterizzazione a pressa calda nella produzione di Cf-UHTC? Raggiungere la densità di picco nei compositi refrattari

- Quale effetto ha la pressione meccanica sulla formazione del composito AZ31/UCF/AZ31? Master VHP Densification

- Quali caratteristiche di controllo della temperatura hanno i forni a pressa calda sottovuoto? Ottieni precisione nella lavorazione di materiali ad alta temperatura

- Quali sono i vantaggi del sinterizzazione a plasma Spark (SPS)? Migliorare la densificazione e le prestazioni termoelettriche della Cu2Se

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Quali sono i vantaggi di processo dell'utilizzo dell'SPS per gli elettroliti ceramici protonici? Ottenere una rapida densificazione

- Quali fattori considerare nella scelta dell'attrezzatura per pressa a vuoto? Approfondimenti chiave per prestazioni ottimali