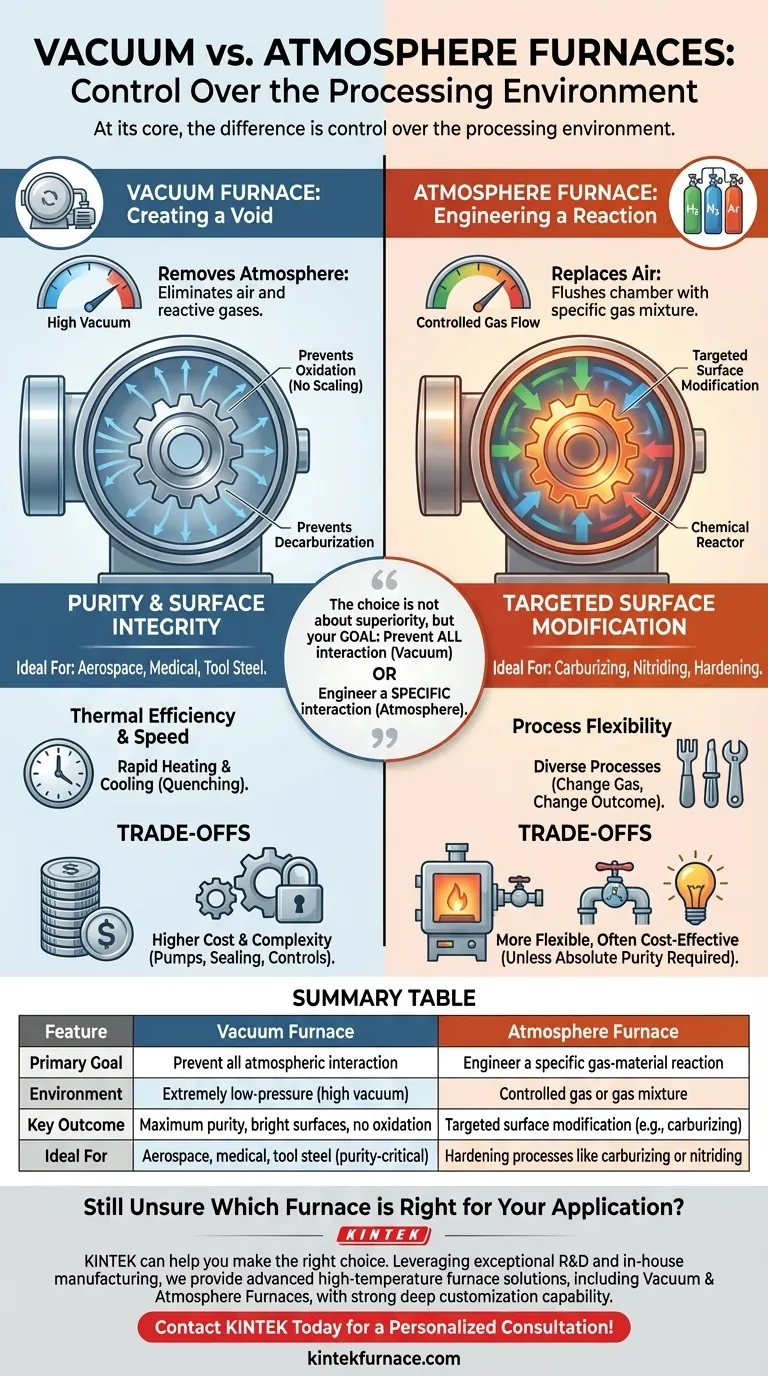

In sostanza, la differenza sta nel controllo dell'ambiente di lavorazione. Un forno a vuoto funziona rimuovendo l'atmosfera per creare uno spazio a pressione estremamente bassa e non reattivo. Al contrario, un forno ad atmosfera funziona sostituendo l'aria ambiente con un gas specifico, attentamente controllato, o una miscela di gas per ottenere un'interazione chimica desiderata con il materiale.

La scelta tra un forno a vuoto e un forno ad atmosfera non riguarda quale sia superiore, ma la definizione del tuo obiettivo. Devi decidere se è necessario prevenire ogni interazione atmosferica (vuoto) o progettare un'interazione atmosferica specifica (atmosfera).

Come ogni forno controlla l'ambiente

La distinzione principale risiede nel loro approccio alla gestione dei gas che circondano il pezzo durante il riscaldamento. Ogni metodo serve a uno scopo metallurgico distinto.

Il forno a vuoto: creazione di un vuoto

Un forno a vuoto utilizza un sistema di pompe per rimuovere praticamente tutta l'aria e gli altri gas da una camera sigillata prima e durante il ciclo di riscaldamento.

L'obiettivo è creare un vuoto quasi perfetto. Questo elimina elementi reattivi come ossigeno e vapore acqueo che possono contaminare o danneggiare materiali sensibili ad alte temperature.

Il forno ad atmosfera: progettazione di una reazione

Un forno ad atmosfera inonda la sua camera con un gas specifico o una miscela precisa di gas, creando un'atmosfera controllata e artificiale.

I gas comunemente usati includono gas inerti come argon o azoto per prevenire reazioni, o gas reattivi come idrogeno, azoto o gas ricchi di carbonio per causare intenzionalmente reazioni superficiali come la carburazione o la nitrurazione.

Principali risultati e applicazioni del processo

L'ambiente detta direttamente le proprietà finali del materiale, rendendo la scelta del forno cruciale per il successo.

Purezza e integrità superficiale (la forza del vuoto)

Rimuovendo l'atmosfera, un forno a vuoto previene reazioni superficiali negative. Questo lo rende la scelta ideale per processi in cui la purezza è fondamentale.

I risultati chiave includono la prevenzione dell'ossidazione (formazione di scaglie) e della decarburazione (perdita di carbonio dall'acciaio). Ciò si traduce in pezzi brillanti e puliti che spesso non richiedono pulizia post-processo, comune nelle applicazioni aerospaziali, mediche e per acciai per utensili.

Modifica superficiale mirata (scopo dell'atmosfera)

Un forno ad atmosfera viene utilizzato quando il gas stesso è un ingrediente attivo nel processo di trattamento termico.

Ad esempio, nella carburazione, un'atmosfera ricca di carbonio viene utilizzata per diffondere il carbonio nella superficie dell'acciaio per indurirlo. Il forno è un reattore chimico, non solo un riscaldatore.

Efficienza termica e velocità

Gli ambienti sottovuoto hanno una massa termica molto bassa, consentendo un riscaldamento e un raffreddamento estremamente rapidi (tempra). Questo alto grado di controllo sui cicli termici è cruciale per ottenere microstrutture e proprietà dei materiali specifiche.

Comprendere i compromessi

Sebbene entrambi siano strumenti potenti, comportano costi operativi, complessità e limitazioni diverse.

Costo e complessità

I forni a vuoto sono tipicamente più costosi da acquistare e gestire. Le pompe per alto vuoto, la robusta sigillatura della camera e i sofisticati controlli necessari per mantenere un vuoto profondo aggiungono significativa complessità e costo.

I forni ad atmosfera, specialmente quelli che utilizzano semplici flussi di gas inerte, possono essere una soluzione più economica quando la purezza assoluta non è richiesta.

Flessibilità del processo

Un forno ad atmosfera può offrire una maggiore flessibilità per processi che richiedono l'interazione gas-superficie. Un singolo forno può essere utilizzato per carburazione, nitrurazione o tempra neutra semplicemente cambiando la miscela di gas.

La sovrapposizione del "basso vuoto"

Alcuni forni ad atmosfera avanzati possono creare un basso vuoto (ad esempio, circa 1 Torr) per spurgare la camera prima di introdurre il gas di processo. È fondamentale capire che questo non è lo stesso dell'alto vuoto in un forno a vuoto dedicato, che opera a pressioni di molti ordini di grandezza inferiori per garantire la purezza.

Fare la scelta giusta per il tuo processo

La tua decisione deve essere guidata dall'obiettivo finale per il tuo materiale.

- Se il tuo obiettivo principale è la massima purezza e una superficie brillante e pulita: Un forno a vuoto è la scelta corretta per prevenire tutte le reazioni atmosferiche indesiderate.

- Se il tuo obiettivo principale è indurre una specifica reazione chimica superficiale come la carburazione o la nitrurazione: Un forno ad atmosfera è necessario per fornire i gas reattivi richiesti.

- Se il tuo obiettivo principale è la prevenzione generale dell'ossidazione con un budget limitato: Un forno ad atmosfera che utilizza un gas inerte come argon o azoto è spesso una soluzione sufficiente ed economica.

In definitiva, stai scegliendo l'ambiente preciso che fornirà le proprietà del materiale specifiche richieste dalla tua applicazione.

Tabella riassuntiva:

| Caratteristica | Forno a vuoto | Forno ad atmosfera |

|---|---|---|

| Obiettivo primario | Prevenire ogni interazione atmosferica | Progettare una reazione specifica gas-materiale |

| Ambiente | Pressione estremamente bassa (alto vuoto) | Gas controllato o miscela di gas |

| Risultato chiave | Massima purezza, superfici brillanti, nessuna ossidazione | Modifica superficiale mirata (es. carburazione) |

| Ideale per | Aerospaziale, medico, acciaio per utensili (purezza critica) | Processi di indurimento come carburazione o nitrurazione |

Ancora indeciso su quale forno sia adatto alla tua applicazione?

Scegliere tra un forno a vuoto e un forno ad atmosfera è fondamentale per ottenere le proprietà del materiale desiderate. KINTEK può aiutarti a fare la scelta giusta.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per le tue specifiche esigenze di processo.

Contatta KINTEK oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni