In sostanza, un forno ad atmosfera inerte funziona sostituendo sistematicamente l'aria reattiva all'interno di una camera sigillata con un gas non reattivo, tipicamente azoto o argon. Questo processo crea un ambiente controllato e chimicamente inattivo che protegge il materiale dall'ossigeno e dall'umidità durante il riscaldamento ad alta temperatura, prevenendo così l'ossidazione e altre reazioni chimiche indesiderate.

La funzione primaria di un forno ad atmosfera inerte non è solo quella di riscaldare un materiale, ma di proteggerlo attivamente. Crea uno scudo chimicamente neutro, assicurando che le proprietà del materiale siano alterate solo dal calore stesso, e non da una reazione con l'aria circostante.

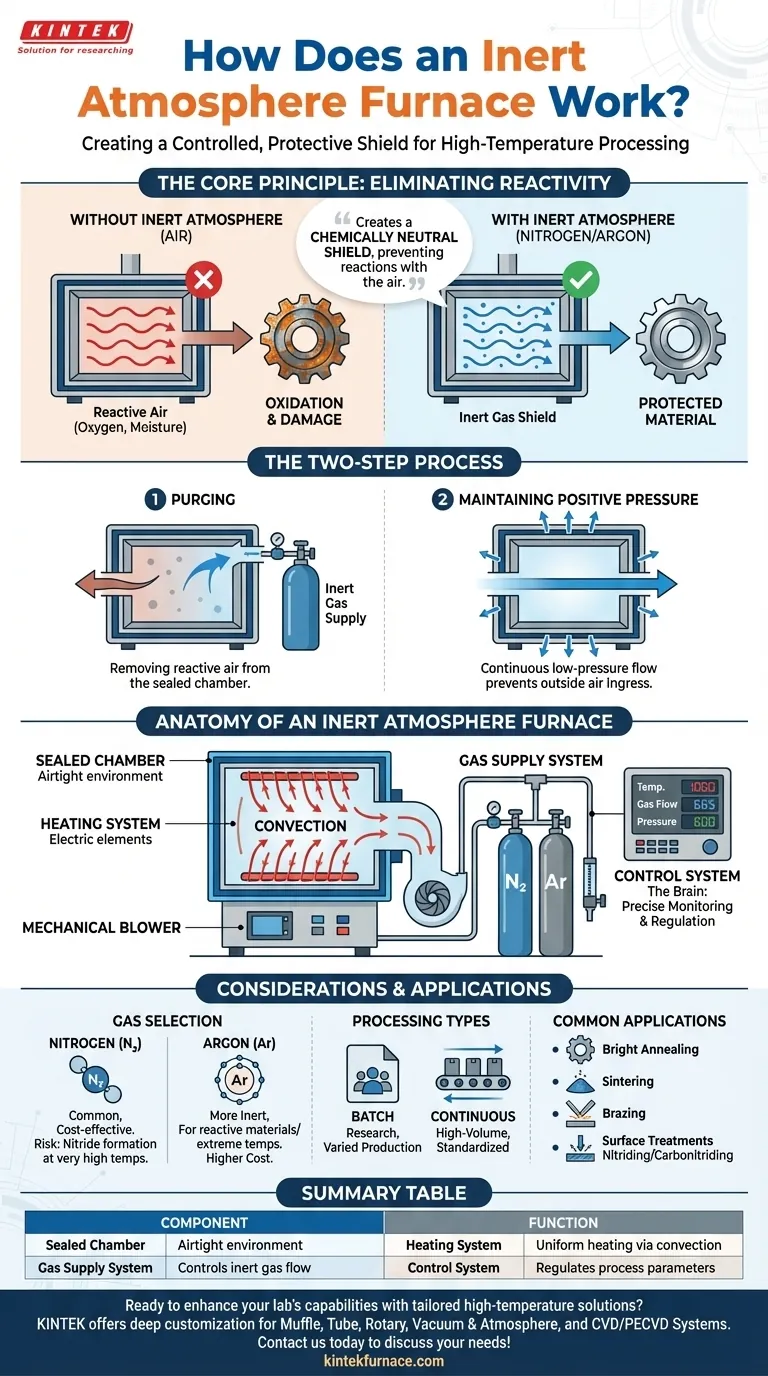

Il Principio Fondamentale: Eliminare la Reattività

Ad alte temperature, i materiali diventano significativamente più vulnerabili ai cambiamenti chimici. Un forno ad atmosfera inerte è progettato specificamente per contrastare questa vulnerabilità.

Perché l'Aria è il Nemico

L'aria normale che respiriamo è composta per circa il 21% da ossigeno e contiene quantità variabili di vapore acqueo. Sebbene innocue a temperatura ambiente, queste componenti diventano altamente reattive quando riscaldate.

Questa reattività porta all'ossidazione, che può manifestarsi come scolorimento superficiale, formazione di scaglie o un cambiamento completo nella composizione chimica e nell'integrità strutturale del materiale.

Creare lo Scudo Protettivo

Il funzionamento del forno è un processo in due fasi per creare e mantenere una bolla protettiva di gas inerte.

-

Spurgo: Per prima cosa, l'aria deve essere rimossa dalla camera sigillata. Questo viene spesso fatto pompando il gas inerte per spostare l'aria più leggera. Per applicazioni più sensibili, si può creare prima il vuoto per evacuare la maggior parte dell'aria prima di riempire la camera con il gas inerte.

-

Mantenimento della Pressione Positiva: Un flusso continuo e a bassa pressione del gas inerte viene mantenuto durante l'intero ciclo di riscaldamento. Questa leggera pressione positiva assicura che, se esistono micro perdite nella camera, il gas inerte fuoriesca piuttosto che permettere all'aria esterna di infiltrarsi.

Anatomia di un Forno ad Atmosfera Inerte

Diversi componenti chiave lavorano in concerto per ottenere questo ambiente controllato.

La Camera Sigillata

Questo è il componente fondamentale. La camera è progettata per essere ermetica, prevenendo qualsiasi contaminazione dall'atmosfera esterna una volta completato il processo di spurgo.

Il Sistema di Alimentazione del Gas

Questo sistema gestisce il flusso di gas inerte dai serbatoi di stoccaggio al forno. Include regolatori e flussimetri che consentono un controllo preciso del volume e della pressione del gas che entra nella camera.

Il Sistema di Riscaldamento

Il riscaldamento è tipicamente ottenuto con elementi a resistenza elettrica ad alta potenza. Il calore viene trasferito al carico di lavoro principalmente tramite convezione, poiché il gas inerte circolante trasporta energia termica in tutta la camera. Spesso vengono utilizzati ventilatori meccanici per garantire una distribuzione della temperatura rapida e uniforme.

Il Sistema di Controllo

Il cervello dell'operazione è un sistema di controllo avanzato. Monitora e regola la temperatura, la portata del gas e la pressione interna, assicurando che il processo sia esatto e ripetibile per risultati consistenti.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficace, l'uso di un'atmosfera inerte comporta costi e decisioni tecniche specifiche.

Costo e Complessità

L'aggiunta di un sistema di erogazione del gas, una camera sigillata e controlli avanzati rende questi forni più complessi e costosi rispetto ai modelli standard con atmosfera d'aria. Il gas inerte stesso rappresenta un costo operativo continuo.

Scelta del Gas: Azoto vs. Argon

L'azoto è la scelta più comune in quanto efficace e relativamente economico. Tuttavia, a temperature molto elevate, può reagire con alcuni materiali come il titanio e alcuni acciai inossidabili per formare nitruri indesiderati.

L'argon è più chimicamente inerte dell'azoto ed è utilizzato per la lavorazione di materiali altamente reattivi o a temperature estreme. Questa performance superiore comporta un costo significativamente più elevato.

Processo Batch vs. Continuo

I forni sono disponibili in due configurazioni principali. I forni batch elaborano un singolo carico di lavoro alla volta e sono ideali per la ricerca, lo sviluppo o esigenze di produzione varie. I forni continui elaborano un flusso costante di materiale e sono utilizzati per la produzione standardizzata ad alto volume.

Applicazioni Comuni

Questa tecnologia è fondamentale per i processi in cui la finitura superficiale e la purezza chimica sono di primaria importanza. Le applicazioni chiave includono la ricottura brillante (per prevenire lo scolorimento), la sinterizzazione (fusione di metalli in polvere), la brasatura e trattamenti superficiali specializzati come la nitrurazione e la carbonitrurazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della configurazione del forno giusta dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la prevenzione dell'ossidazione economicamente vantaggiosa per gli acciai comuni: Un sistema basato sull'azoto è lo standard per processi come la ricottura brillante.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come titanio o superleghe: Un'atmosfera di argon è necessaria per evitare reazioni chimiche indesiderate, nonostante il costo più elevato del gas.

- Se il tuo obiettivo principale è la produzione standardizzata ad alto volume: Un design di forno continuo fornirà la massima produttività ed efficienza per il tuo processo.

In definitiva, un forno ad atmosfera inerte fornisce un controllo assoluto sull'ambiente chimico, garantendo l'integrità del materiale durante il trattamento termico critico.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Camera Sigillata | Fornisce un ambiente ermetico per prevenire la contaminazione |

| Sistema di Alimentazione del Gas | Controlla il flusso di gas inerti come azoto o argon |

| Sistema di Riscaldamento | Utilizza elementi elettrici e convezione per una temperatura uniforme |

| Sistema di Controllo | Monitora e regola temperatura, flusso di gas e pressione |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni su misura per alte temperature? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, sia per la ricottura brillante, la sinterizzazione o la lavorazione di materiali reattivi. Contattaci oggi per discutere come i nostri forni ad atmosfera inerte possono proteggere i tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno