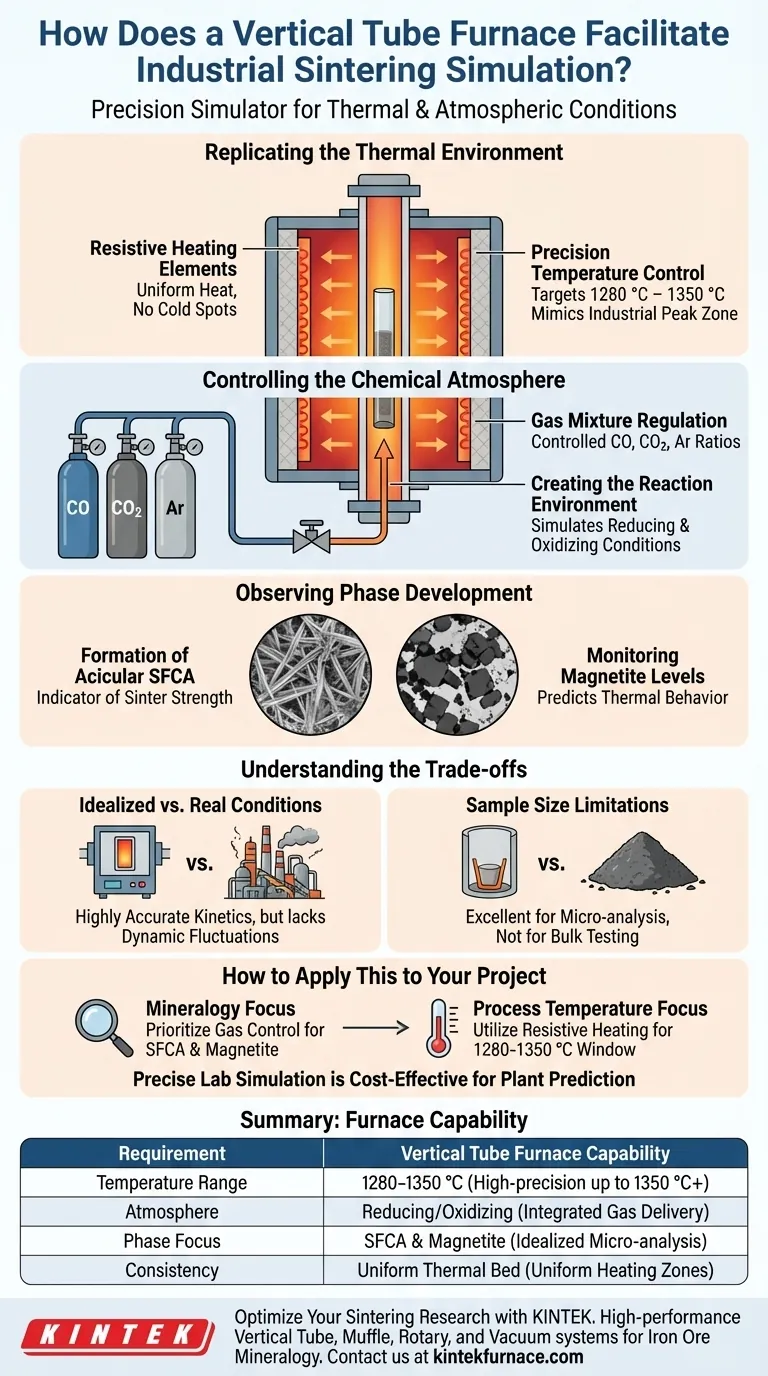

Un forno a tubo verticale funge da simulatore di precisione per la sinterizzazione industriale, replicando le specifiche condizioni termiche e atmosferiche presenti all'interno di una macchina di sinterizzazione. Utilizza elementi riscaldanti resistivi per generare temperature esatte e un sistema di erogazione del gas per creare un ambiente chimico controllato, consentendo ai ricercatori di studiare le trasformazioni fisiche e chimiche dei minerali di ferro in isolamento.

Mantenendo temperature precise tra 1280 °C e 1350 °C in un'atmosfera controllata, il forno consente l'osservazione dettagliata dello sviluppo di fasi minerali critiche. Questa configurazione consente lo studio della meccanica di sinterizzazione senza la variabilità e la scala di un impianto industriale completo.

Replicare l'ambiente termico

Controllo preciso della temperatura

La caratteristica distintiva del forno a tubo verticale in questo contesto è la sua capacità di raggiungere e mantenere un intervallo specifico di alte temperature.

Per una simulazione accurata della sinterizzazione, il forno mira a una finestra compresa tra 1280 °C e 1350 °C. Questa stretta banda è critica perché imita la zona termica di picco di un letto di sinterizzazione industriale dove avviene il legame più significativo.

Meccanismo di riscaldamento resistivo

Per raggiungere queste temperature, il forno si basa su elementi riscaldanti resistivi che circondano il tubo centrale.

Questi elementi riscaldano uniformemente l'interno della camera. Ciò garantisce che i campioni di minerale di ferro siano sottoposti a un'energia termica costante, eliminando i punti freddi che possono verificarsi con metodi di riscaldamento meno precisi.

Controllo dell'atmosfera chimica

Regolazione della miscela di gas

La temperatura è solo metà della simulazione; l'ambiente chimico determina come reagisce il minerale.

Il forno consente l'introduzione di una miscela specifica di gas, tipicamente comprendente monossido di carbonio (CO), anidride carbonica (CO2) e argon (Ar).

Creazione dell'ambiente di reazione

Questa atmosfera controllata replica le condizioni riducenti e ossidanti presenti in una macchina di sinterizzazione.

Manipolando i rapporti di questi gas, i ricercatori possono simulare le specifiche pressioni parziali di ossigeno necessarie per innescare i desiderati cambiamenti chimici nel minerale.

Osservazione dello sviluppo delle fasi

Formazione di minerali chiave

Lo scopo principale della combinazione di calore elevato con gas specifici è osservare lo sviluppo delle fasi minerali che determinano la qualità del sinter.

In particolare, questa configurazione facilita la crescita del silico-ferrite aciculare di calcio e alluminio (SFCA). La presenza e la morfologia dell'SFCA sono indicatori cruciali della resistenza e della riducibilità del sinter.

Monitoraggio dei livelli di magnetite

Il forno consente anche l'osservazione della formazione di magnetite.

Comprendere l'equilibrio tra magnetite e altre fasi aiuta gli ingegneri a prevedere il comportamento termico e le caratteristiche di decomposizione del sinter prima che venga lavorato su scala industriale.

Comprendere i compromessi

Condizioni idealizzate vs. reali

Sebbene il forno a tubo verticale offra precisione, presenta un ambiente idealizzato.

La sinterizzazione industriale comporta fluttuazioni dinamiche nel flusso d'aria e nei gradienti di temperatura che un forno a tubo statico potrebbe non replicare perfettamente. I dati ottenuti sono altamente accurati per la cinetica chimica, ma potrebbero non catturare appieno le irregolarità meccaniche di un letto di sinterizzazione in movimento.

Limitazioni delle dimensioni del campione

I vincoli fisici del tubo limitano il volume del campione.

Questa configurazione è eccellente per l'analisi microstrutturale e l'identificazione delle fasi, ma non può produrre quantità sfuse di sinter per test fisici su larga scala.

Come applicare questo al tuo progetto

Il valore di un forno a tubo verticale dipende dai parametri specifici che è necessario isolare.

- Se il tuo obiettivo principale è la mineralogia: Dai priorità al controllo preciso dell'atmosfera gassosa (CO/CO2/Ar) per studiare la formazione delle fasi SFCA aciculare e magnetite.

- Se il tuo obiettivo principale è la temperatura di processo: Utilizza il controllo del riscaldamento resistivo per testare come il minerale reagisce specificamente nell'intervallo da 1280 °C a 1350 °C.

La simulazione precisa in laboratorio è il modo più conveniente per prevedere le prestazioni nell'impianto.

Tabella riassuntiva:

| Caratteristica | Requisito di simulazione della sinterizzazione | Capacità del forno a tubo verticale |

|---|---|---|

| Intervallo di temperatura | 1280 °C - 1350 °C | Riscaldamento resistivo ad alta precisione fino a 1350°C+ |

| Atmosfera | Riducente/Ossidante (CO, CO2, Ar) | Erogazione di gas integrata e controllo della pressione parziale |

| Focus sulle fasi | Formazione di SFCA e magnetite | Ambiente idealizzato per l'analisi microstrutturale |

| Coerenza | Letto termico uniforme | Zone di riscaldamento uniformi per eliminare i punti freddi |

Ottimizza la tua ricerca sulla sinterizzazione con KINTEK

Colma il divario tra simulazione di laboratorio ed eccellenza industriale. KINTEK fornisce sistemi ad alte prestazioni a tubo verticale, muffola, rotativi e sottovuoto, tutti personalizzabili per soddisfare le rigorose esigenze della mineralogia e della lavorazione termica dei minerali di ferro.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, i nostri forni consentono al tuo team di padroneggiare lo sviluppo delle fasi minerali e la cinetica chimica. Contattaci oggi stesso per discutere le tue esigenze di ricerca uniche e scoprire come le nostre soluzioni di riscaldamento avanzate possono semplificare il tuo percorso verso il successo su scala industriale.

Guida Visiva

Riferimenti

- Seong‐Jin Kim, Sung‐Mo Jung. Effect of Mill-Scale and Calcined Dolomite on High Al2O3 Sinter and Its Phase Development. DOI: 10.1007/s11663-025-03677-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge una fornace a resistenza tubolare nella produzione di film sottili di AZO? Padroneggia il pre-trattamento per strati perfetti

- Come si devono scegliere i crogioli per i forni a tubo? Assicurare la purezza chimica e l'uniformità termica

- Quale ruolo svolge un forno tubolare da laboratorio nella ricerca geologica e mineralogica? Svela i segreti della Terra con precisione

- Quale ruolo svolge un reattore a pirolisi tubolare nella co-pirolisi di fanghi e cloruri? Rimozione potenziata dei metalli pesanti

- Come converte l'energia un forno a tubo per ottenere il riscaldamento? Padroneggia il controllo termico preciso per il tuo laboratorio

- Quale ambiente di processo fornisce un forno tubolare per la carbonizzazione dei gusci di arachidi? Ottenere porosità di alta qualità

- Quali sono le caratteristiche chiave che garantiscono durabilità e sicurezza nelle moderne fornaci a tubo da laboratorio? Scopri soluzioni affidabili per alte temperature

- Quali sono i vantaggi di un forno a tubo verticale? Massimizza Spazio e Purezza nel Tuo Laboratorio