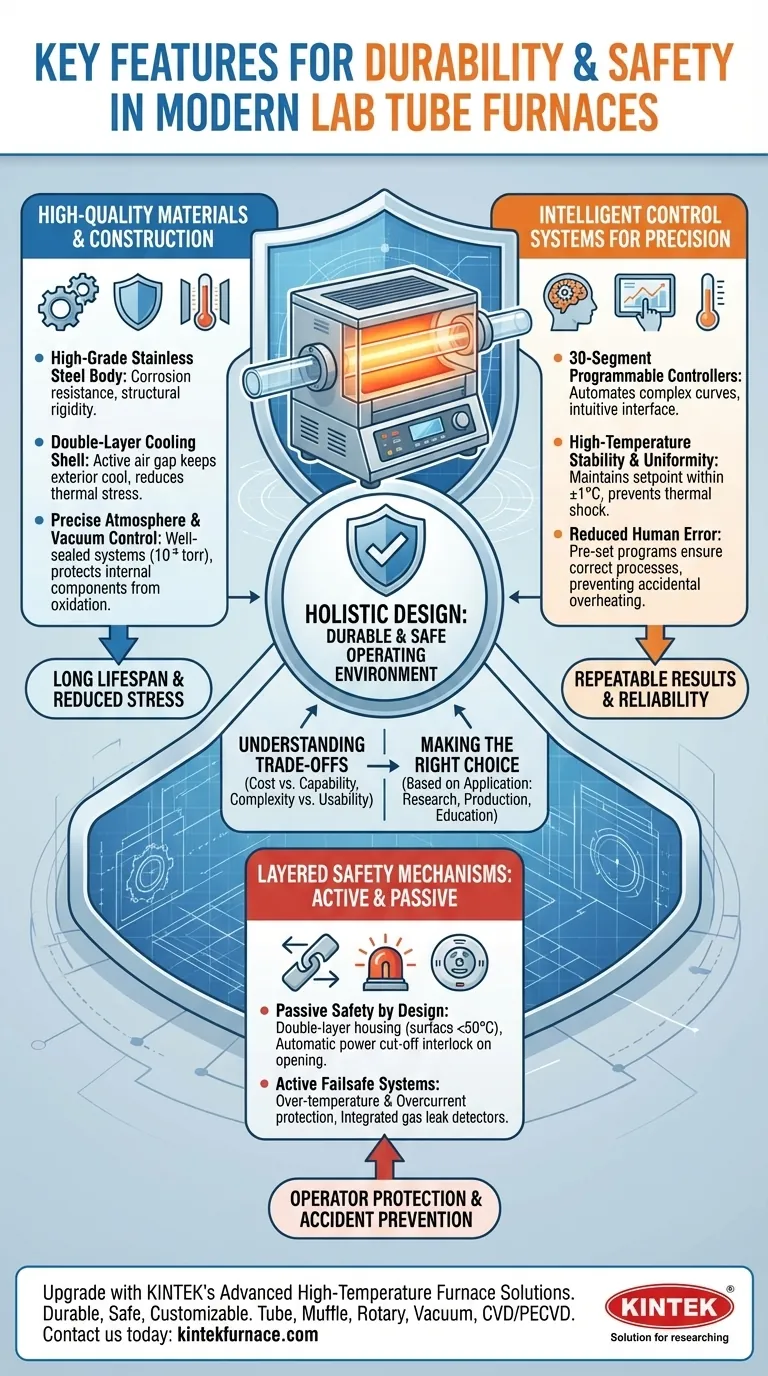

Alla loro base, le moderne fornaci a tubo da laboratorio garantiscono durabilità e sicurezza attraverso una combinazione di tre elementi critici: materiali di alta qualità e resistenti al calore; sistemi di controllo intelligenti per la precisione; e meccanismi di sicurezza multipli e ridondanti. Questi componenti lavorano insieme per creare un ambiente operativo stabile che protegge l'attrezzatura, l'esperimento e, cosa più importante, l'utente.

La sicurezza e la longevità di una fornace a tubo non sono determinate da una singola caratteristica, ma da un design olistico in cui una costruzione robusta, un controllo digitale preciso e sistemi di sicurezza a più livelli sono completamente integrati.

I Pilastri della Durabilità della Fornace

La durabilità è il risultato diretto di un'ingegneria e di una scienza dei materiali ponderate. Garantisce che la fornace possa sopportare migliaia di ore di cicli ad alta temperatura senza degrado delle prestazioni o dell'integrità strutturale.

Materiali e Costruzione di Alta Qualità

La base di una fornace durevole è la sua costruzione fisica. I produttori utilizzano acciaio inossidabile di alta qualità per il corpo principale per resistere alla corrosione e fornire rigidità strutturale.

Una caratteristica di design chiave è il guscio di raffreddamento a doppio strato. Questo crea un'intercapedine d'aria tra la camera calda interna e l'involucro esterno, che viene raffreddato attivamente. Questo design non solo mantiene l'esterno fresco per sicurezza, ma riduce anche lo stress termico sul corpo esterno, prolungandone significativamente la durata.

Stabilità e Uniformità ad Alta Temperatura

Per risultati ripetibili e affidabilità a lungo termine, la fornace deve mantenere una temperatura stabile e uniforme. Questo si ottiene tramite elementi riscaldanti di alta qualità e isolamento avanzato.

La capacità di mantenere un punto di impostazione con alta precisione, spesso entro ±1°C, previene shock termici che possono stressare e crepare il tubo della fornace o gli elementi riscaldanti nel tempo. Le configurazioni multi-zona migliorano ulteriormente questo aspetto consentendo gradienti di temperatura programmati, garantendo un calore uniforme su tutta la lunghezza del campione.

Controllo Preciso dell'Atmosfera e del Vuoto

Molti processi richiedono un'atmosfera controllata o il vuoto. Le fornaci raggiungono questo obiettivo con sistemi ben sigillati, dotati di tappi terminali personalizzati e raccordi di alta qualità.

La capacità di mantenere un vuoto fino a 10⁻⁵ torr o di gestire una miscela di gas precisa protegge i componenti interni dall'ossidazione ad alte temperature. Questo controllo non è solo per l'esperimento; è una caratteristica critica per mantenere la salute interna della fornace.

Meccanismi di Sicurezza Stratificati: Attivi e Passivi

La sicurezza delle moderne fornaci non è un ripensamento; è incorporata nel design principale. Questi sistemi sono meglio compresi come passivi (sempre attivi per design) o attivi (che si attivano in risposta a un'anomalia).

Sicurezza Passiva per Design

Le caratteristiche di sicurezza passiva proteggono l'operatore per la loro stessa esistenza. La più importante è l'involucro a doppio strato, che mantiene la temperatura superficiale bassa (spesso inferiore a 50°C) anche quando l'interno è a 800°C o più.

Un'altra caratteristica critica è un interblocco automatico di interruzione dell'alimentazione. Questo sistema interrompe istantaneamente l'alimentazione agli elementi riscaldanti nel momento in cui la porta o la camera della fornace viene aperta, prevenendo l'esposizione a calore estremo e rischi elettrici.

Sistemi di Failsafe Attivi

I sistemi attivi monitorano costantemente il funzionamento della fornace e intervengono automaticamente se viene rilevato un problema. Questi sono irrinunciabili per un funzionamento sicuro.

I sistemi chiave includono la protezione da sovratemperatura, che spegne la fornace se supera un setpoint massimo, e la protezione da sovracorrente, che protegge da guasti elettrici. Per processi che utilizzano gas combustibili o pericolosi, i rilevatori di fughe di gas integrati forniscono uno strato essenziale di sicurezza ambientale.

Il Ruolo del Controllo Intelligente nella Sicurezza

Il sistema di controllo è il cervello della fornace e una parte centrale della sua architettura di sicurezza. Le moderne fornaci utilizzano controllori programmabili a 30 segmenti con interfacce touchscreen intuitive.

Automatizzando complesse curve di riscaldamento e raffreddamento, questi sistemi riducono drasticamente il rischio di errore umano. I programmi preimpostati assicurano che i processi siano eseguiti correttamente ogni volta, prevenendo il surriscaldamento accidentale o rapidi cambiamenti di temperatura che potrebbero compromettere la fornace o l'esperimento.

Comprendere i Compromessi

Sebbene le funzionalità avanzate migliorino le capacità, introducono anche complessità e costi. Un consulente di fiducia deve aiutarti a valutare questi fattori oggettivamente.

Costo vs. Capacità

Una fornace multizona con miscelazione avanzata di gas e capacità di alto vuoto è significativamente più costosa di un modello monozona, solo ad aria. Sii realistico riguardo alle tue esigenze. Pagare per una temperatura massima di 1800°C è inutile se il tuo lavoro è costantemente inferiore a 1100°C.

Complessità vs. Usabilità

Una fornace altamente programmabile con dozzine di opzioni offre un'immensa flessibilità. Tuttavia, ha anche una curva di apprendimento più ripida e può essere configurata in modo errato. Per un laboratorio didattico o un processo di controllo qualità standardizzato, un controllore più semplice e robusto può essere sia più sicuro che più efficiente.

Requisiti per Gas di Processo e Vuoto

La necessità di un'atmosfera specifica detta gran parte del design e del costo della fornace. Una fornace progettata per gas inerti è diversa da una costruita per gestire gas corrosivi o alto vuoto. Tentare di utilizzare una fornace di base per un'applicazione avanzata può portare a guasti dell'attrezzatura e rischi per la sicurezza.

Fare la Scelta Giusta per la Tua Applicazione

Scegli una fornace in base alla sua idoneità al tuo obiettivo primario, non solo alle sue specifiche massime.

- Se il tuo obiettivo principale è la ricerca avanzata sui materiali: Prioritizza una fornace con controllo multizona per gradienti di temperatura, sistemi precisi di atmosfera e vuoto e capacità di registrazione dati.

- Se il tuo obiettivo principale è la produzione ad alto rendimento o il controllo qualità: Enfatizza l'affidabilità, i controlli programmabili automatizzati per la ripetibilità e i robusti interblocchi di sicurezza per la protezione dell'operatore.

- Se il tuo obiettivo principale è l'uso educativo generale: Scegli una fornace con eccezionali caratteristiche di sicurezza passiva come un esterno a prova di contatto e interblocchi della porta, abbinati a un'interfaccia di controllo intuitiva e facile da imparare.

In definitiva, considera la fornace non come una collezione di caratteristiche, ma come un sistema completo progettato per svolgere un compito specifico in modo sicuro e affidabile.

Tabella riassuntiva:

| Categoria di Caratteristiche | Elementi Chiave | Benefici |

|---|---|---|

| Durabilità | Acciaio inossidabile di alta qualità, guscio di raffreddamento a doppio strato, stabilità ad alta temperatura (±1°C), controllo preciso dell'atmosfera/vuoto | Lunga durata, resistenza alla corrosione, riduzione dello stress termico, risultati ripetibili |

| Sicurezza | Sistemi passivi (involucro a doppio strato, interruzione automatica dell'alimentazione) e attivi (sovratemperatura, sovracorrente, rilevamento di fughe di gas), controlli intelligenti | Protezione dell'operatore, previene incidenti, minimizza l'errore umano |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni durevoli e sicure come Fornaci a Tubo, Forni a Muffola, Forni Rotanti, Forni Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e sicurezza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca, produzione o educativi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione