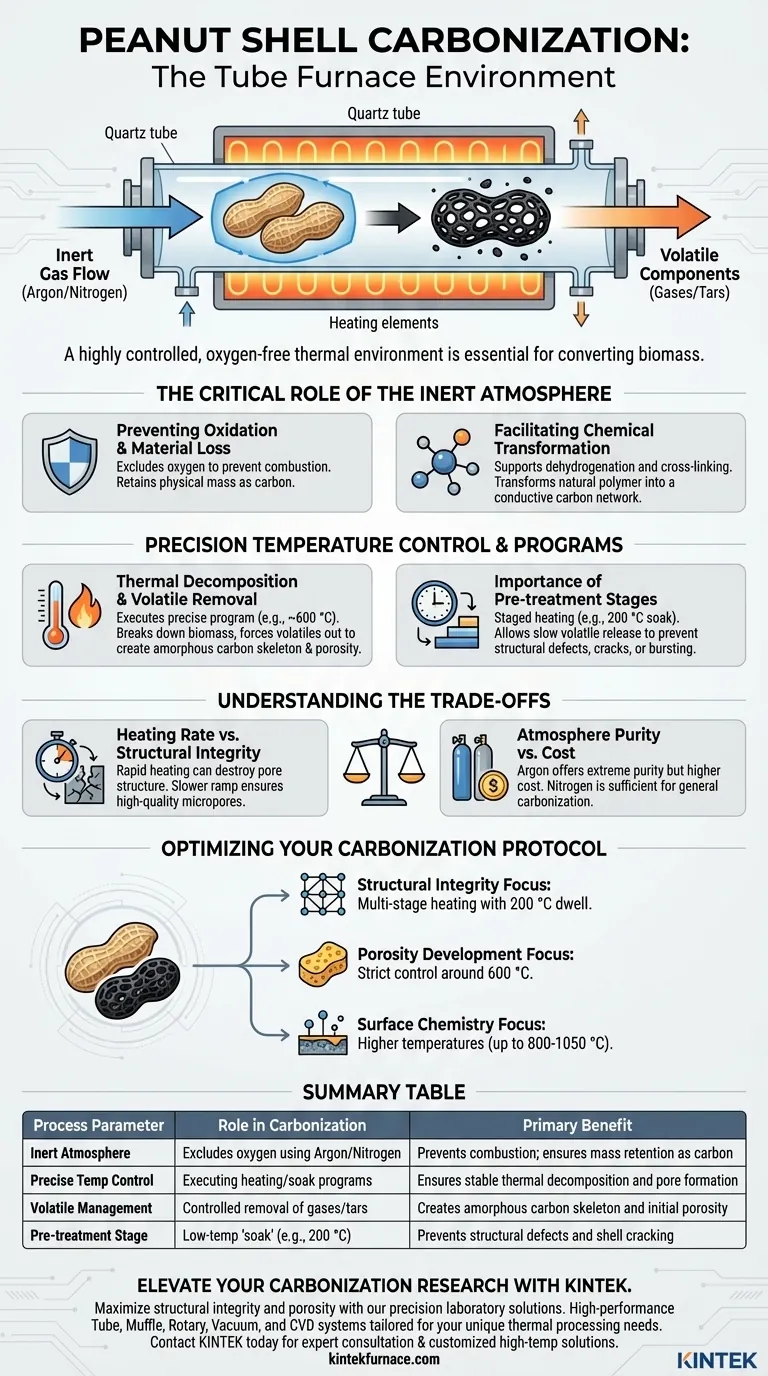

Un forno tubolare crea un ambiente termico altamente controllato e privo di ossigeno, essenziale per la conversione della biomassa. Nello specifico, fornisce un'atmosfera inerte rigorosamente controllata, tipicamente utilizzando argon, abbinata a programmi di regolazione precisa della temperatura, spesso operando intorno ai 600 °C. Questo ambiente facilita la decomposizione termica dei gusci di arachidi e la rimozione controllata dei componenti volatili per formare uno scheletro di carbonio amorfo stabile con porosità iniziale.

Isolando i gusci di arachidi in un flusso di gas inerte e applicando profili di riscaldamento esatti, il forno tubolare garantisce che la biomassa si converta in una struttura di carbonio stabile anziché in cenere. La rimozione controllata dei volatili è il meccanismo critico che definisce la porosità e la resistenza finali del materiale.

Il Ruolo Critico dell'Atmosfera Inerte

Prevenire l'Ossidazione e la Perdita di Materiale

La funzione principale dell'ambiente del forno tubolare è escludere l'ossigeno. In un normale ambiente a cielo aperto, il riscaldamento dei gusci di arachidi a 600 °C si tradurrebbe in combustione, lasciando solo cenere.

Il forno tubolare utilizza un flusso continuo di gas inerte, come argon o azoto. Questo crea uno scudo protettivo che impedisce al materiale carbonioso di essere perso per ossidazione, garantendo che la massa fisica del guscio venga mantenuta come carbonio.

Facilitare la Trasformazione Chimica

All'interno di questo ambiente inerte, il forno guida complessi cambiamenti chimici. L'atmosfera supporta processi come la deidrogenazione e il reticolazione dei precursori polimerici.

Ciò consente alle strutture organiche all'interno del guscio di arachidi di decomporsi chimicamente senza reagire con l'aria, trasformando la rete polimerica naturale in una rete di carbonio conduttiva o semiconduttiva.

Controllo Preciso della Temperatura e Programmi

Decomposizione Termica e Rimozione dei Volatili

Il forno non si limita a riscaldare il materiale; esegue un programma di controllo preciso della temperatura. A temperature operative come 600 °C, l'energia termica scompone la struttura della biomassa.

Questo calore forza i componenti volatili (gas e catrami) ad uscire dal guscio. Man mano che questi volatili lasciano il materiale, lasciano vuoti, creando effettivamente lo scheletro di carbonio amorfo e stabilendo la porosità iniziale del materiale.

L'Importanza delle Fasi di Pre-trattamento

Un ambiente avanzato di forno tubolare consente il riscaldamento a stadi, fondamentale per l'integrità strutturale. Ad esempio, un protocollo può includere una fase di pre-trattamento a bassa temperatura, come un mantenimento a 200 °C per diverse ore.

Questo periodo di "ammollo" facilita il rilascio lento e controllato delle sostanze volatili. Evitando un rapido picco di temperatura, il processo previene difetti strutturali, crepe o scoppi che possono verificarsi se i gas si accumulano ed espandono troppo rapidamente all'interno del guscio.

Comprendere i Compromessi

Velocità di Riscaldamento vs. Integrità Strutturale

Una insidia comune in questo processo è dare priorità alla velocità rispetto alla stabilità. Sebbene il forno possa raggiungere rapidamente alte temperature, un riscaldamento rapido porta spesso alla distruzione della struttura dei pori.

Se i componenti volatili vengono espulsi troppo violentemente, lo scheletro di carbonio può collassare o fratturarsi. Ottenere strutture di micropori di alta qualità richiede una rampa di temperatura più lenta e deliberata.

Purezza dell'Atmosfera vs. Costo

Sebbene l'argon fornisca un eccellente ambiente inerte, è più costoso dell'azoto. La scelta del gas influisce sull'ambiente di processo.

L'azoto è spesso sufficiente per la carbonizzazione generale (ad esempio, a 800 °C - 850 °C), ma se l'obiettivo è preservare fasi cristalline interne altamente specifiche o ottenere un'estrema purezza, la natura più inerte dell'argon potrebbe essere necessaria per prevenire anche tracce di nitridazione o ossidazione.

Ottimizzare il Tuo Protocollo di Carbonizzazione

L'efficacia della carbonizzazione dei gusci di arachidi dipende da come si programma l'ambiente del forno per adattarsi ai tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Implementa un programma di riscaldamento a più stadi con un tempo di permanenza intorno ai 200 °C per consentire ai volatili di fuoriuscire senza crepare il guscio.

- Se il tuo obiettivo principale è lo Sviluppo della Porosità: Assicurati un controllo rigoroso della temperatura intorno ai 600 °C per massimizzare la rimozione dei volatili mantenendo lo scheletro di carbonio amorfo.

- Se il tuo obiettivo principale è la Chimica Superficiale: Utilizza temperature più elevate (fino a 800 °C o 1050 °C) per guidare una deidrogenazione più profonda e aumentare la conduttività.

Il forno tubolare non è semplicemente un elemento riscaldante; è un reattore di precisione che governa la transizione dalla biomassa grezza al materiale carbonioso funzionale.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Carbonizzazione | Beneficio Principale |

|---|---|---|

| Atmosfera Inerte | Esclude l'ossigeno usando Argon/Azoto | Previene la combustione; garantisce la ritenzione di massa come carbonio |

| Controllo Preciso della Temperatura | Esecuzione di programmi di riscaldamento/ammollo | Garantisce decomposizione termica stabile e formazione di pori |

| Gestione dei Volatili | Rimozione controllata di gas/catrami | Crea scheletro di carbonio amorfo e porosità iniziale |

| Fase di Pre-trattamento | 'Ammollo' a bassa temperatura (es. 200 °C) | Previene difetti strutturali e crepe nel guscio |

Eleva la Tua Ricerca sulla Carbonizzazione con KINTEK

Massimizza l'integrità strutturale e la porosità dei tuoi materiali di biomassa con le soluzioni di laboratorio di precisione di KINTEK. Supportati da R&S e produzione esperte, forniamo sistemi Tubolari, Muffole, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per ricercatori e laboratori industriali. Sia che tu richieda ambienti con argon puro o riscaldamento programmabile a più stadi per la carbonizzazione dei gusci di arachidi, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione termica.

Pronto a ottimizzare la tua struttura carboniosa? Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni personalizzate ad alta temperatura

Guida Visiva

Riferimenti

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché è necessario un forno tubolare con un controllo preciso della temperatura per la sintesi di MoS2 monostrato di alta qualità?

- Qual è la funzione di un sistema di fornace tubolare a attuazione lineare? Simulazione della dinamica del fuoco per studi precisi sulle emissioni

- Come viene trasferito il calore al materiale all'interno della fornace a tubo? Padroneggia il processo a tre stadi per un riscaldamento preciso

- Perché utilizzare tubi sottovuoto sigillati per supporti di perovskite? Ottenere un'uniformità superiore nella sintesi di film sottili

- Quali sono alcuni modelli standard di forni a tubo e le loro specifiche? Trova la soluzione perfetta per il tuo laboratorio

- Come si confronta una fornace a tubo divisa con le fornaci a tubo non divise? Scegli la fornace giusta per il tuo laboratorio

- Quali sono le opzioni di configurazione disponibili per i forni tubolari split? Personalizzare per un controllo preciso della temperatura e dell'atmosfera