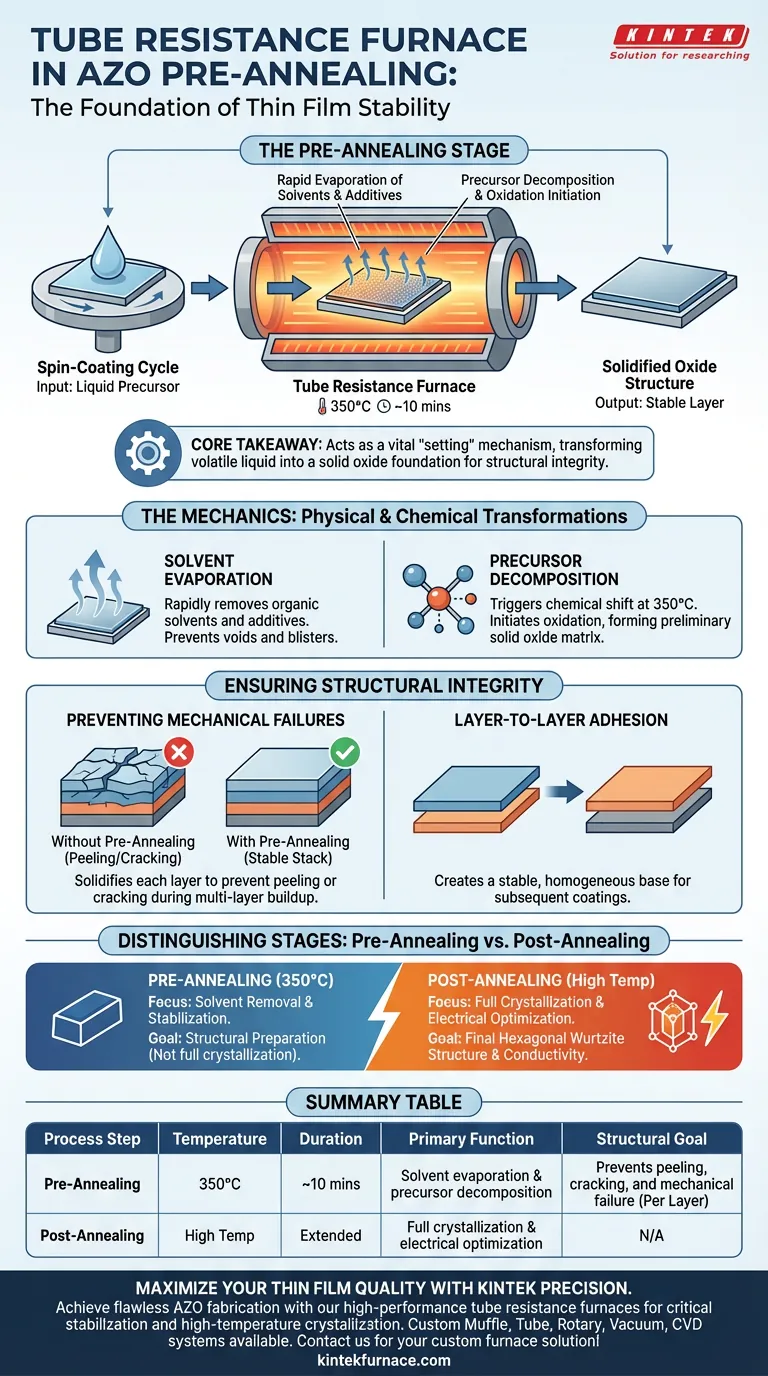

Nella fase di pre-trattamento della produzione di ZnO drogato con Al (AZO), una fornace a resistenza tubolare funge da strumento critico di stabilizzazione, applicando un trattamento termico controllato a 350°C per circa 10 minuti dopo ogni ciclo di spin-coating. La sua funzione principale è quella di favorire la rapida evaporazione di solventi organici e additivi, avviando al contempo la decomposizione e l'ossidazione dei materiali precursori. Convertendo il film da uno stato liquido a una struttura di ossido solido, la fornace garantisce che lo strato sia meccanicamente stabile a sufficienza per supportare rivestimenti successivi senza distacco o screpolature.

Concetto chiave La fornace a resistenza tubolare agisce come un vitale meccanismo di "impostazione" durante il processo di stratificazione, trasformando il volatile precursore liquido in una base di ossido solido. Questo passaggio non riguarda la cristallizzazione finale, ma garantisce l'integrità strutturale e previene difetti durante l'accumulo multistrato.

La meccanica del pre-trattamento

Per comprendere la necessità di questa attrezzatura, è necessario esaminare le trasformazioni fisiche e chimiche che avvengono all'interno della fornace.

Evaporazione e rimozione dei solventi

Il primo strato depositato mediante spin-coating è ricco di solventi organici e additivi. La fornace a resistenza tubolare fornisce un ambiente termico stabile che rimuove rapidamente queste sostanze volatili.

La mancata rimozione efficace di questi solventi comporterebbe vuoti o bolle nel film finale.

Decomposizione del precursore

Oltre alla semplice essiccazione, l'ambiente a 350°C innesca un cambiamento chimico. Il calore avvia la decomposizione dei precursori chimici utilizzati nella soluzione AZO.

Ciò avvia il processo di ossidazione, trasformando il materiale da una soluzione puramente chimica a una matrice preliminare di ossido solido.

Garantire l'integrità strutturale

Il ruolo più pratico della fornace a resistenza tubolare è preservare la qualità fisica del film durante la fabbricazione a più fasi.

Prevenzione di guasti meccanici

I film di AZO vengono spesso costruiti attraverso molteplici cicli di spin-coating per ottenere lo spessore desiderato. Senza questa fase di riscaldamento intermedia, l'aggiunta di un nuovo strato umido su uno strato semi-asciutto causerebbe stress.

La fornace solidifica lo strato, prevenendo efficacemente il distacco o le screpolature che si verificano tipicamente durante l'impilamento di più film sottili.

Adesione strato-strato

Solidificando ogni strato individualmente, la fornace garantisce una base stabile per il rivestimento successivo. Questa solidificazione graduale crea una pila omogenea piuttosto che un mix di interfacce umide e asciutte.

Distinguere il pre-trattamento dal trattamento finale

È fondamentale distinguere il ruolo della fornace in questa fase di pre-trattamento rispetto al suo ruolo nel trattamento finale.

Il limite del pre-trattamento (350°C)

Il processo di pre-trattamento descritto qui (a 350°C) si concentra sulla rimozione dei solventi e sulla stabilizzazione. Crea una struttura solida, ma non massimizza completamente la qualità cristallina.

Il contrasto del post-trattamento (alta temperatura)

Sebbene l'attenzione principale qui sia sul pre-trattamento, si noti che una fornace tubolare viene utilizzata anche successivamente a temperature più elevate. Questo processo separato è responsabile della completa cristallizzazione nella struttura esagonale di wurtzite e dell'eliminazione delle vacanze di ossigeno.

Non aspettatevi che il passaggio di pre-trattamento raggiunga la conduttività elettrica finale o la qualità cristallina; il suo compito è puramente la preparazione strutturale.

Fare la scelta giusta per il tuo obiettivo

L'uso di una fornace a resistenza tubolare è dettato dalla specifica fase di fabbricazione del film che si sta attualmente eseguendo.

- Se il tuo obiettivo principale è l'accumulo di strati: Dai priorità alla stabilità. Utilizza la fornace a 350°C per rimuovere i solventi e prevenire screpolature tra i cicli di spin.

- Se il tuo obiettivo principale sono le prestazioni elettriche: Comprendi che il pre-trattamento è solo la preparazione; avrai bisogno di un successivo ciclo ad alta temperatura per cristallizzare completamente l'AZO e ottimizzare la conduttività.

Il successo nella fabbricazione di AZO si basa sull'uso della fornace prima per costruire una struttura priva di difetti e, in secondo luogo, per raffinare le proprietà di tale struttura.

Tabella riassuntiva:

| Fase del processo | Temperatura | Durata | Funzione principale |

|---|---|---|---|

| Pre-trattamento | 350°C | ~10 min | Evaporazione solventi & decomposizione precursori |

| Obiettivo strutturale | N/D | Per strato | Previene distacco, screpolature e guasti meccanici |

| Post-trattamento | Alta temperatura | Prolungata | Cristallizzazione completa & ottimizzazione elettrica |

Massimizza la qualità del tuo film sottile con la precisione KINTEK

Ottieni una fabbricazione AZO impeccabile con le fornaci a resistenza tubolare ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, forniamo la stabilità termica precisa richiesta sia per la stabilizzazione critica del pre-trattamento che per la cristallizzazione ad alta temperatura.

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, le nostre fornaci da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione di film sottili.

Pronto a eliminare i difetti del film e migliorare l'integrità strutturale? Contattaci oggi stesso per trovare la tua soluzione di fornace personalizzata!

Guida Visiva

Riferimenti

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace