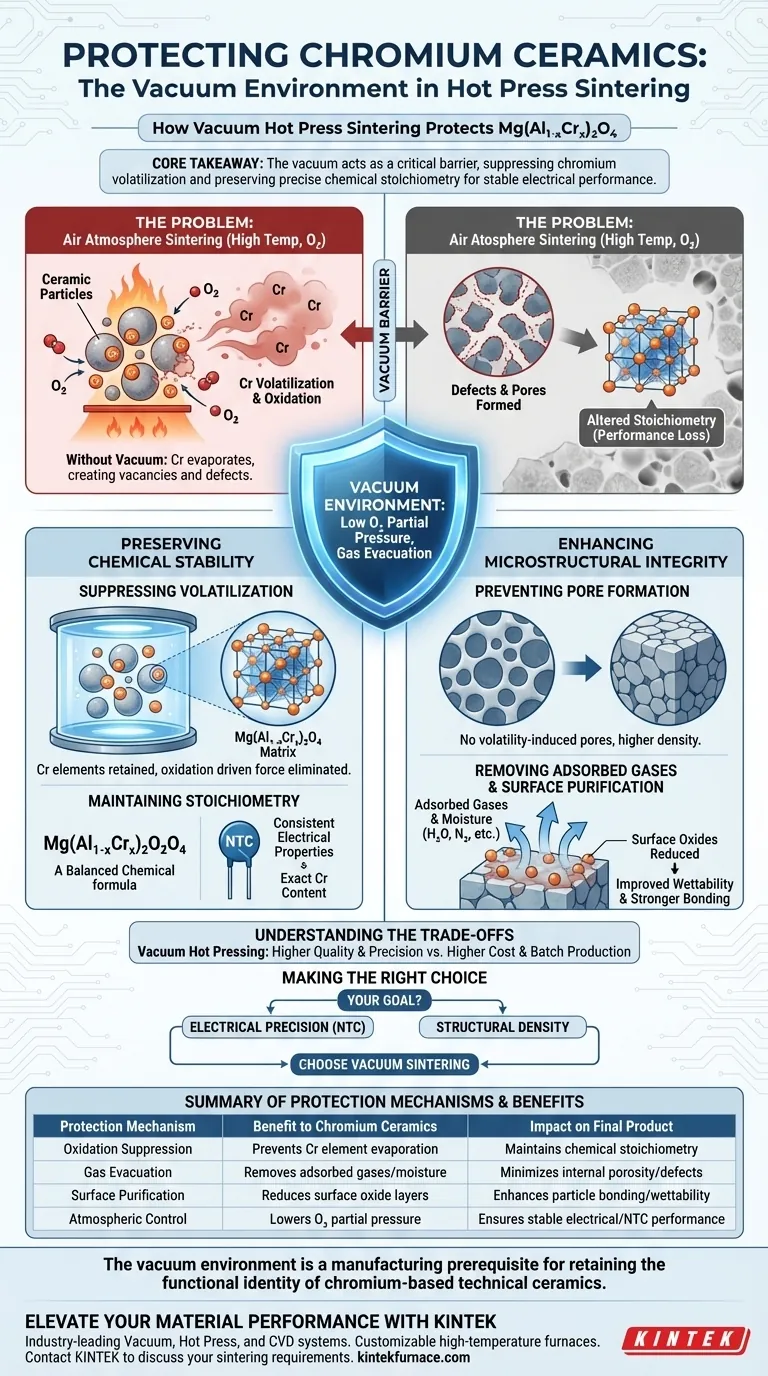

L'ambiente sottovuoto agisce come una barriera critica contro il degrado chimico per le ceramiche contenenti cromo. In particolare per materiali come $Mg(Al_{1-x}Cr_x)_2O_4$, il vuoto sopprime l'ossidazione e la successiva volatilizzazione degli elementi di cromo che si verificano inevitabilmente durante la sinterizzazione in aria ad alte temperature.

Concetto chiave: La sinterizzazione di ceramiche a base di cromo in aria provoca l'evaporazione del cromo attivo, alterando la chimica del materiale e creando difetti. L'ambiente sottovuoto preserva il preciso rapporto stechiometrico necessario per prestazioni elettriche stabili e alta densità fisica.

Preservare la Stabilità Chimica

La sfida principale nella sinterizzazione delle ceramiche contenenti cromo è l'elevata pressione di vapore dell'elemento e la sua reattività con l'ossigeno.

Sopprimere la Volatilizzazione

Quando esposti ad alte temperature in un'atmosfera d'aria, gli elementi di cromo sono inclini all'ossidazione. Questa reazione porta spesso alla volatilizzazione, dove il cromo evapora efficacemente dalla matrice del materiale.

L'ambiente sottovuoto abbassa drasticamente la pressione parziale dell'ossigeno. Questo elimina la forza motrice per l'ossidazione, mantenendo il cromo bloccato all'interno della struttura solida anziché perderlo nell'atmosfera.

Mantenere la Stechiometria

Per ceramiche complesse come $Mg(Al_{1-x}Cr_x)_2O_4$, il preciso rapporto tra gli elementi (stechiometria) determina le prestazioni. La perdita di cromo modifica il valore di x nella formula chimica.

Questo cambiamento non è solo estetico; altera fondamentalmente le proprietà elettriche del materiale. Impedendo questa perdita, il vuoto garantisce che il prodotto finale funzioni correttamente come termistore NTC (Coefficiente di Temperatura Negativo).

Migliorare l'Integrità Microstrutturale

Oltre alla protezione chimica, l'ambiente sottovuoto svolge un ruolo meccanico nella creazione di un corpo ceramico robusto.

Prevenire la Formazione di Porosità

Quando il cromo volatilizza in un'atmosfera d'aria, lascia dietro di sé vacanze nel reticolo cristallino. Queste vacanze si coalescono per formare pori, risultando in un materiale meno denso e più debole.

Mantenendo il cromo, l'ambiente sottovuoto impedisce la generazione di questi pori indotti dalla volatilità.

Rimozione dei Gas Adsorbiti

Le polveri ceramiche grezze trattengono naturalmente gas adsorbiti e umidità. Durante il processo di riscaldamento, questi gas si espandono e possono rimanere intrappolati, formando pori chiusi che indeboliscono il materiale.

L'ambiente sottovuoto evacua attivamente questi gas prima che il materiale si densifichi. Ciò consente un processo di sinterizzazione più pulito e una maggiore densità finale.

Purificazione della Superficie

Il vuoto aiuta a rimuovere impurità volatili e a ridurre gli strati di ossido superficiale sulle particelle di polvere.

Le superfici delle particelle pulite hanno una maggiore energia superficiale. Questo migliora la bagnabilità, consentendo alle particelle di legarsi più saldamente durante il processo di diffusione, migliorando ulteriormente la resistenza del materiale.

Comprendere i Compromessi

Sebbene la pressatura a caldo sottovuoto sia superiore in termini di qualità, introduce vincoli specifici che devono essere gestiti.

Complessità e Costo delle Apparecchiature

I sistemi di pressatura a caldo sottovuoto sono significativamente più complessi dei forni ad aria standard. Richiedono pompe, guarnizioni e controlli di pressione sofisticati, con conseguenti costi di capitale e di manutenzione più elevati.

Capacità Produttiva

Questo processo è tipicamente un'operazione a batch. A differenza della sinterizzazione continua in aria, la pressatura a caldo sottovuoto limita il volume di pezzi prodotti all'ora, rendendola meno adatta per beni di consumo a basso costo dove non è richiesta estrema precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo processo è in linea con le tue specifiche esigenze di produzione, considera quanto segue:

- Se la tua priorità è la Precisione Elettrica: Devi utilizzare la sinterizzazione sottovuoto per mantenere il contenuto esatto di cromo richiesto per prestazioni costanti del termistore.

- Se la tua priorità è la Densità Strutturale: Il vuoto è essenziale per rimuovere i gas adsorbiti e prevenire la formazione di pori, garantendo un'elevata resistenza meccanica.

L'ambiente sottovuoto non è semplicemente una misura protettiva; è un prerequisito di produzione per mantenere l'identità funzionale delle ceramiche tecniche a base di cromo.

Tabella Riassuntiva:

| Meccanismo di Protezione | Beneficio per le Ceramiche di Cromo | Impatto sul Prodotto Finale |

|---|---|---|

| Soppressione dell'Ossidazione | Previene l'evaporazione/volatilizzazione dell'elemento Cr | Mantiene una stechiometria chimica precisa |

| Evacuazione dei Gas | Rimuove gas adsorbiti e umidità | Minimizza la porosità interna e i difetti |

| Purificazione della Superficie | Riduce gli strati di ossido superficiale sulla polvere | Migliora il legame tra le particelle e la bagnabilità |

| Controllo Atmosferico | Abbassa la pressione parziale dell'ossigeno | Garantisce prestazioni elettriche/NTC stabili |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Mantenere la precisa stechiometria delle ceramiche a base di cromo richiede un controllo atmosferico di livello esperto. KINTEK fornisce sistemi leader del settore per Vuoto, Pressa a Caldo e CVD progettati per eliminare la volatilizzazione e massimizzare la densità strutturale.

Supportati da R&S esperta e produzione specializzata, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Non compromettere la precisione elettrica o la resistenza meccanica.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e scopri come le nostre soluzioni termiche avanzate possono ottimizzare la tua produzione di ceramiche tecniche.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono alcune applicazioni della pressatura a caldo nel campo della ceramica? Sblocca prestazioni superiori nella ceramica avanzata

- Quali processi vengono utilizzati per la pressatura sottovuoto e la preformatura di tessuti e materiali fibrosi? Master Consolidamento Uniforme per Compositi

- Qual è la funzione di un pirometro a infrarossi nel processo SPS di Ti-6Al-4Zr-4Nb? Controllo di fase di precisione spiegato

- Quale ruolo svolge un forno a pressa calda sottovuoto nella densificazione dei nanocompositi? Raggiungere una densità quasi teorica

- Quali sono i vantaggi unici dei sistemi di sinterizzazione a plasma a scintilla (SPS) per il carburo di silicio? Massimizzare le prestazioni del SiC

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni

- Quali sono i requisiti di configurazione dello stampo per la sinterizzazione di polveri non conduttive in FAST? Guida alla configurazione esperta

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati