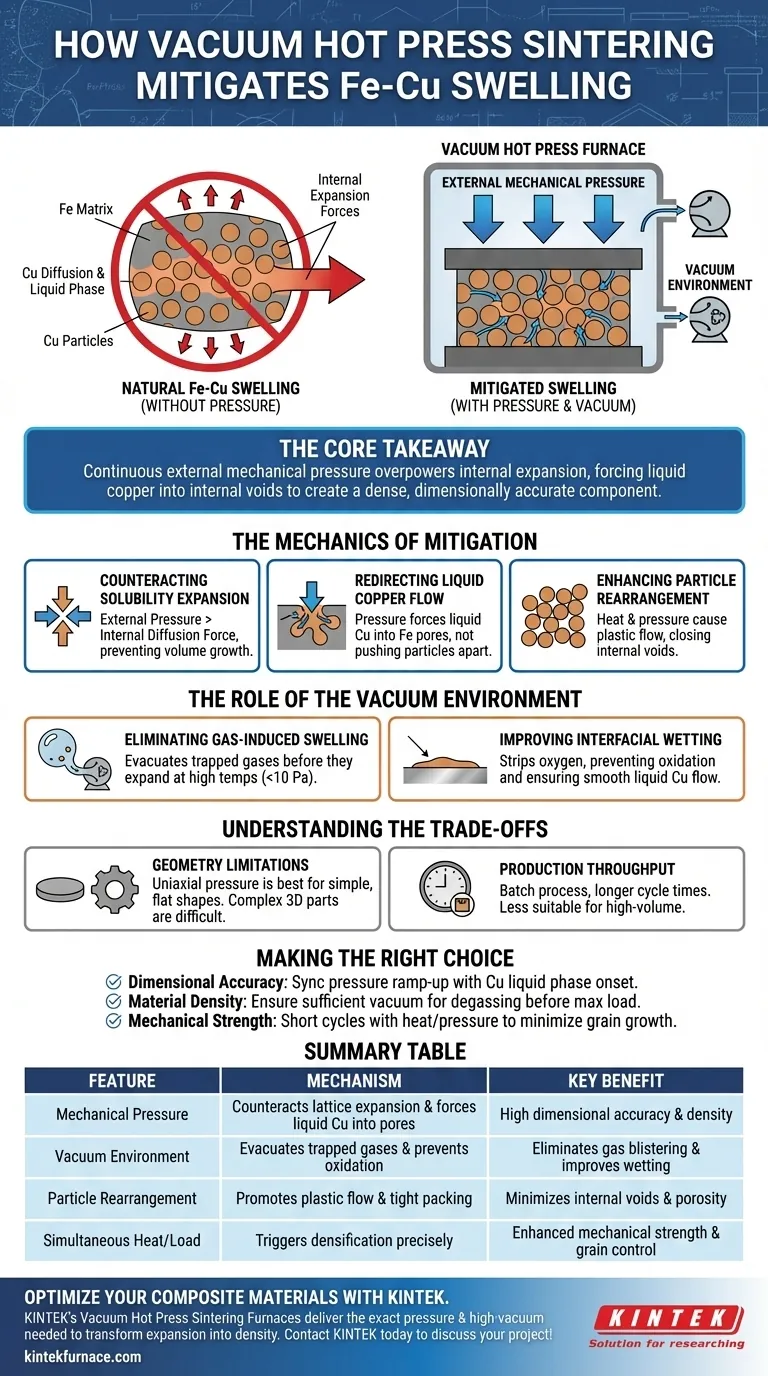

La sinterizzazione a pressa a caldo sottovuoto mitiga il rigonfiamento principalmente applicando una pressione meccanica esterna continua durante il ciclo di sinterizzazione per contrastare le forze di espansione interne. Invece di consentire al materiale di espandersi a causa della diffusione reticolare e delle variazioni di solubilità, il forno forza la fase di rame liquido a infiltrarsi nei pori dello scheletro a base di ferro.

Il concetto chiave I compositi Fe-Cu si rigonfiano naturalmente durante la sinterizzazione perché il rame diffonde nel ferro, espandendo il reticolo. Un forno a pressa a caldo sottovuoto risolve questo problema applicando una pressione uniassiale che sovrasta questa espansione, forzando il rame liquido nei vuoti interni per creare un componente denso e dimensionalmente accurato.

La meccanica della mitigazione del rigonfiamento

Contrasto all'espansione per solubilità

Nei compositi Fe-Cu, il rigonfiamento si verifica perché il rame si dissolve nel ferro più facilmente di quanto il ferro si dissolva nel rame. Questa differenza di solubilità porta all'espansione del reticolo e alla crescita basata sulla diffusione.

Il forno a pressa a caldo sottovuoto applica una pressione meccanica esterna che vincola fisicamente il materiale. Questa forza esterna è maggiore della pressione di espansione interna generata dalla diffusione atomica, impedendo efficacemente al componente di aumentare di volume.

Reindirizzamento del flusso di rame liquido

Durante la sinterizzazione in fase liquida, il rame fuso tende a separare le particelle di ferro, contribuendo al rigonfiamento. La pressione meccanica del forno altera significativamente questa dinamica.

Invece di separare le particelle di ferro, la pressione forza il rame liquido a fluire nei pori dello scheletro di ferro. Ciò crea un effetto di riempimento che aumenta la densità senza aumentare le dimensioni esterne del pezzo.

Miglioramento del riarrangiamento delle particelle

L'applicazione simultanea di calore e pressione promuove il flusso plastico all'interno della matrice. La forza meccanica fa sì che le particelle solide si riarrangino e si compattino più strettamente.

Questo riarrangiamento chiude i vuoti interni che altrimenti rimarrebbero aperti o si espanderebbero. Il risultato è una struttura compatta in cui il rame agisce come legante piuttosto che come cuneo.

Il ruolo dell'ambiente sottovuoto

Eliminazione del rigonfiamento indotto da gas

Mentre la pressione meccanica gestisce l'espansione fisica, l'ambiente sottovuoto affronta l'espansione gassosa. I compatti di metallurgia delle polveri spesso contengono gas adsorbiti e aria intrappolati nei pori.

Ad alte temperature di sinterizzazione (ad esempio, 950°C), i gas intrappolati si espandono violentemente, causando vesciche o rigonfiamenti. L'ambiente sottovuoto a bassa pressione (spesso inferiore a 10 Pa) evacua questi gas prima che si verifichi la chiusura dei pori, rimuovendo una causa secondaria di rigonfiamento.

Miglioramento della bagnabilità interfasciale

L'ossidazione sulle superfici metalliche impedisce al rame liquido di bagnare correttamente le particelle di ferro. Una scarsa bagnabilità porta a spazi vuoti e a una densificazione inefficiente, che può esacerbare l'instabilità dimensionale.

L'ambiente sottovuoto rimuove l'ossigeno dalla camera di sinterizzazione, prevenendo l'ossidazione delle polveri di ferro e rame. Ciò garantisce interfacce metalliche pulite, consentendo al rame liquido di fluire agevolmente nei vuoti sotto la pressione applicata.

Comprensione dei compromessi

Limitazioni geometriche

La pressione meccanica in questi forni è tipicamente uniassiale (applicata dall'alto e dal basso). Questo meccanismo è molto efficace per forme piatte e semplici come dischi o piastre.

Tuttavia, ciò limita la produzione di geometrie 3D complesse. Pezzi con sottosquadri o caratteristiche laterali complesse non possono essere pressurizzati uniformemente in modo efficace, potenzialmente portando a una densità non uniforme in aree intricate.

Produttività

La pressatura a caldo sottovuoto è intrinsecamente un processo batch. Combina sinterizzazione e densificazione in un unico passaggio, il che fornisce proprietà del materiale superiori ma sacrifica la velocità.

Rispetto alla sinterizzazione a nastro continuo, i tempi di ciclo sono più lunghi. Ciò rende il processo ideale per componenti critici ad alte prestazioni, ma potenzialmente proibitivo in termini di costi per parti di consumo ad alto volume e basso costo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i vantaggi della sinterizzazione a pressa a caldo sottovuoto per la tua applicazione Fe-Cu, considera i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Ottimizza l'aumento graduale della pressione meccanica per coincidere esattamente con l'inizio della fase liquida del rame per contrastare istantaneamente il rigonfiamento.

- Se il tuo obiettivo principale è la densità del materiale: Assicurati che i tuoi livelli di vuoto siano sufficienti per degasare completamente la polvere prima di applicare il carico meccanico massimo per evitare sacche di gas intrappolate.

- Se il tuo obiettivo principale è la resistenza meccanica: Utilizza il calore e la pressione simultanei per minimizzare la crescita dei grani, poiché tempi di ciclo più brevi sotto pressione preservano strutture a grani fini (20-400 nm).

Il forno a pressa a caldo sottovuoto trasforma lo svantaggio naturale del rigonfiamento Fe-Cu in un vantaggio reindirizzando quell'energia verso la densificazione interna.

Tabella riassuntiva:

| Caratteristica | Meccanismo di mitigazione del rigonfiamento | Beneficio chiave |

|---|---|---|

| Pressione meccanica | Contrasta l'espansione del reticolo e forza il Cu liquido nei pori del ferro | Elevata accuratezza dimensionale e densità |

| Ambiente sottovuoto | Evacua i gas intrappolati e previene l'ossidazione | Elimina le vesciche da gas e migliora la bagnabilità |

| Riarrangiamento delle particelle | Promuove il flusso plastico e il compattamento stretto delle particelle solide | Minimizza i vuoti interni e la porosità |

| Calore/Carico simultanei | Innesca la densificazione precisamente alla fase liquida del rame | Resistenza meccanica migliorata e controllo dei grani |

Ottimizza i tuoi materiali compositi con KINTEK

Non lasciare che il rigonfiamento della sinterizzazione comprometta la precisione dei tuoi componenti Fe-Cu. I forni avanzati per sinterizzazione a pressa a caldo sottovuoto di KINTEK sono progettati per fornire la pressione meccanica esatta e l'ambiente ad alto vuoto richiesti per trasformare l'espansione in densità.

Supportati da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Sia che tu miri a una stabilità dimensionale superiore o alla massima resistenza del materiale, il nostro team tecnico è pronto ad aiutarti a progettare la soluzione termica perfetta.

Pronto a ottenere una densificazione superiore? Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura