Il controllo preciso della temperatura è la variabile più critica che determina l'integrità ottica e strutturale delle ceramiche Pr3+:(Ca0.97Gd0.03)F2.03.

Agisce come regolatore del comportamento atomico, dettando direttamente se il materiale raggiunge la completa densificazione con grani fini o soffre di difetti che compromettono la trasparenza.

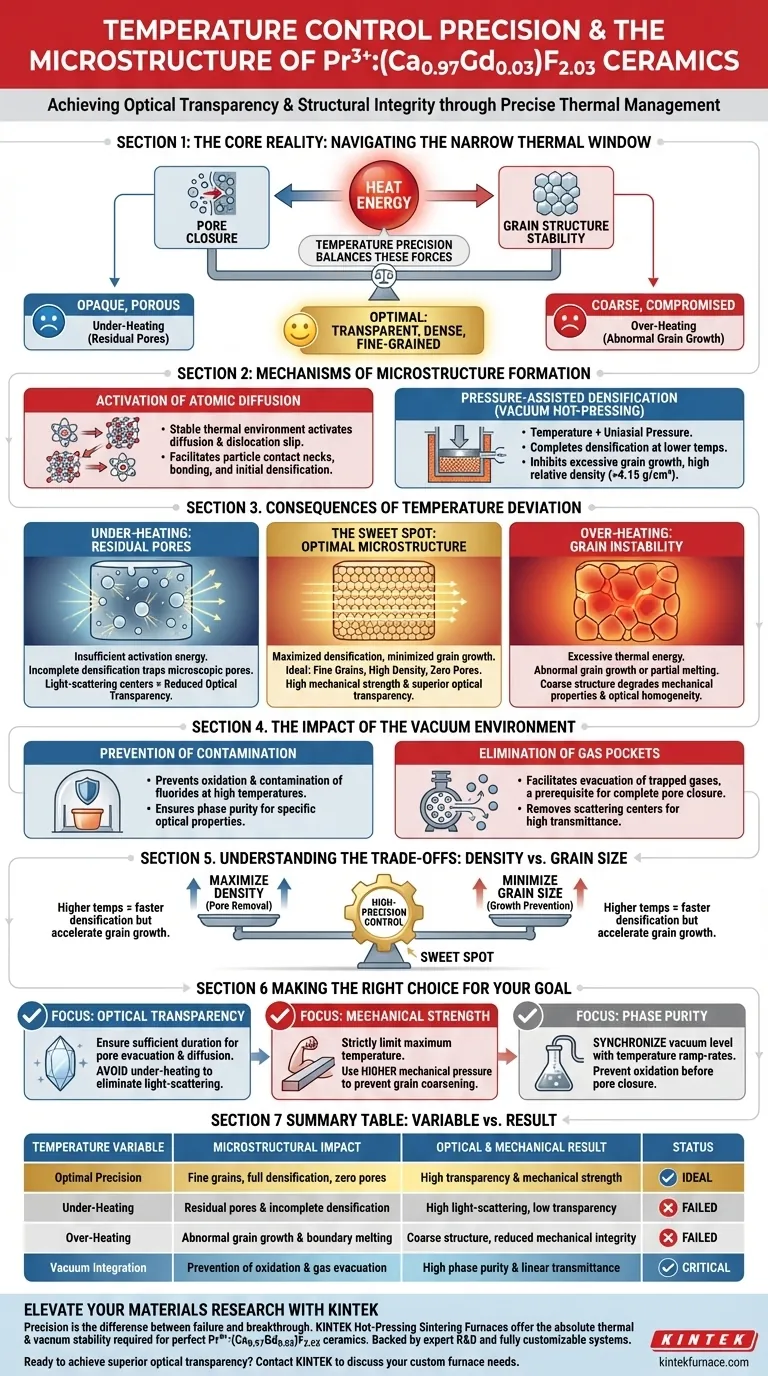

La realtà fondamentale Ottenere una microstruttura perfetta richiede di navigare in una stretta finestra termica. La precisione della temperatura bilancia l'energia necessaria per chiudere i pori con il rischio di destabilizzare la struttura del grano; non mantenere questo equilibrio si traduce in materiale opaco e poroso o ceramiche grossolane e strutturalmente compromesse.

I meccanismi di formazione della microstruttura

Attivazione della diffusione atomica

Il controllo della temperatura ad alta precisione fornisce l'ambiente termico stabile necessario per attivare la diffusione atomica e lo scorrimento delle dislocazioni.

Questa energia termica è necessaria per formare dislocazioni parziali di Shockley e difetti di impilamento. Questi difetti sono meccanismi essenziali che dominano la crescita iniziale dei colli di contatto delle particelle, facilitando la capacità del materiale di legarsi e densificarsi.

Il ruolo della densificazione assistita dalla pressione

In un forno di pressatura a caldo sottovuoto, la temperatura non agisce da sola; lavora in tandem con la pressione meccanica uniassiale.

Questa combinazione consente al processo di densificazione di completarsi rapidamente a temperature inferiori rispetto a quanto sarebbe possibile solo con il calore. Consentendo la densificazione a soglie termiche inferiori, il processo inibisce efficacemente la crescita eccessiva dei grani garantendo al contempo un'elevata densità relativa (potenzialmente superiore a 4,15 g/cm³).

Conseguenze della deviazione della temperatura

Il rischio di sottoriscaldamento (pori residui)

Se la temperatura viene mantenuta al di sotto della finestra ottimale, l'energia di attivazione fornita è insufficiente per completare il processo di sinterizzazione.

Il risultato immediato è una densificazione incompleta. Ciò lascia pori residui intrappolati nella matrice ceramica.

Questi pori microscopici agiscono come centri di diffusione della luce. Per una ceramica trasparente come Pr3+:(Ca0.97Gd0.03)F2.03, questo è catastrofico, poiché riduce significativamente la trasparenza ottica e abbassa la qualità di trasmissione del materiale.

Il rischio di surriscaldamento (instabilità del grano)

Al contrario, superare la soglia di temperatura ottimale introduce un'eccessiva energia termica nel sistema.

Ciò porta a una crescita anomala dei grani o persino alla fusione parziale dei bordi dei grani. Sebbene il materiale possa essere denso, la grossolana struttura del grano degrada le proprietà meccaniche e potenzialmente altera l'omogeneità ottica della ceramica.

L'impatto dell'ambiente sottovuoto

Prevenzione della contaminazione

Il controllo preciso dell'ambiente sottovuoto durante il riscaldamento impedisce l'ossidazione o la contaminazione dei materiali fluoruri.

Ad alte temperature di sinterizzazione, i fluoruri sono suscettibili di reagire con l'atmosfera. Un alto vuoto garantisce la purezza di fase, fondamentale per mantenere le specifiche proprietà ottiche del drogante Pr3+.

Eliminazione delle sacche di gas

Il vuoto facilita l'evacuazione dei gas intrappolati nei pori microscopici.

La rimozione di questi gas è un prerequisito per la chiusura completa dei pori. Questa eliminazione dei vuoti pieni di gas è fondamentale per rimuovere i centri di diffusione, garantendo così un'elevata trasmittanza lineare nelle regioni spettrali visibile e nel vicino infrarosso.

Comprendere i compromessi

Il conflitto tra densità e dimensione del grano

La sfida principale nella pressatura a caldo è il compromesso tra massimizzare la densità e minimizzare la dimensione del grano.

Temperature più elevate generalmente promuovono una densificazione più rapida (rimozione dei pori) ma accelerano contemporaneamente la crescita dei grani.

La strategia del "punto ottimale"

L'obiettivo del controllo ad alta precisione è raggiungere l'esatto "punto ottimale" in cui la densificazione è massimizzata, ma la migrazione del bordo del grano (crescita) è minimizzata.

Ciò si traduce nella microstruttura ideale: grani fini, alta densità e zero pori. Questa configurazione specifica è ciò che conferisce elevata resistenza meccanica e trasparenza ottica superiore.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione di ceramiche Pr3+:(Ca0.97Gd0.03)F2.03, è necessario adattare il profilo termico ai requisiti di prestazione specifici:

- Se il tuo obiettivo principale è la trasparenza ottica: Dai priorità a un profilo di temperatura che garantisca una durata sufficiente per l'evacuazione dei pori e la diffusione, evitando anche un leggero sottoriscaldamento per eliminare i centri di diffusione della luce.

- Se il tuo obiettivo principale è la resistenza meccanica: Limita rigorosamente la temperatura massima e utilizza una pressione meccanica più elevata per ottenere la densità, prevenendo l'ingrossamento dei grani che indebolisce il materiale.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il livello di vuoto sia sincronizzato con le velocità di rampa di temperatura per prevenire l'ossidazione prima che avvenga la chiusura dei pori.

In definitiva, la trasparenza della tua ceramica è un riflesso diretto della stabilità e della precisione del sistema di controllo della temperatura del tuo forno.

Tabella riassuntiva:

| Variabile di temperatura | Impatto microstrutturale | Risultato ottico e meccanico |

|---|---|---|

| Precisione ottimale | Grani fini, densificazione completa, zero pori | Elevata trasparenza e resistenza meccanica |

| Sottoriscaldamento | Pori residui e densificazione incompleta | Elevata diffusione della luce, bassa trasparenza |

| Surriscaldamento | Crescita anomala dei grani e fusione dei bordi | Struttura grossolana, ridotta integrità meccanica |

| Integrazione sottovuoto | Prevenzione dell'ossidazione ed evacuazione dei gas | Elevata purezza di fase e trasmittanza lineare |

Eleva la tua ricerca sui materiali con KINTEK

La precisione fa la differenza tra un campione fallito e una scoperta. Noi di KINTEK comprendiamo che raggiungere l'"esatto punto ottimale" per le ceramiche Pr3+:(Ca0.97Gd0.03)F2.03 richiede assoluta stabilità termica e del vuoto.

Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati di muffole, tubi, rotativi, sottovuoto e CVD, oltre a forni specializzati per sinterizzazione a pressatura a caldo. I nostri sistemi sono completamente personalizzabili in base alle tue esigenze di ricerca uniche, garantendo che tu mantenga i profili di temperatura esatti richiesti per eliminare i pori e controllare la crescita dei grani.

Pronto a ottenere una trasparenza ottica superiore?

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è la tecnica di pressatura a caldo sotto vuoto? Ottieni la Massima Densità e Purezza per Materiali Avanzati

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Perché le presse sottovuoto sono considerate strumenti versatili in varie industrie? Ottieni una laminazione e una formatura perfette

- Si può usare una pressa a caldo per la laminazione? Una guida pratica per il fai-da-te e l'artigianato

- Come le condizioni di temperatura e pressione in un forno di pressatura a caldo sottovuoto facilitano la densificazione dell'AMC?

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nel processo di densificazione dei compositi di rame-nanotubi di carbonio? Realizzare materiali Cu-CNT ad alte prestazioni

- Perché è necessario un sistema di sinterizzazione ad alto vuoto per SPS di Al2O3-TiC? Sblocca la massima densità e durezza

- Quali sono i vantaggi dell'utilizzo di attrezzature per lo stampaggio a caldo per la lega TC4? Ottenere pezzi lisci e senza grinze