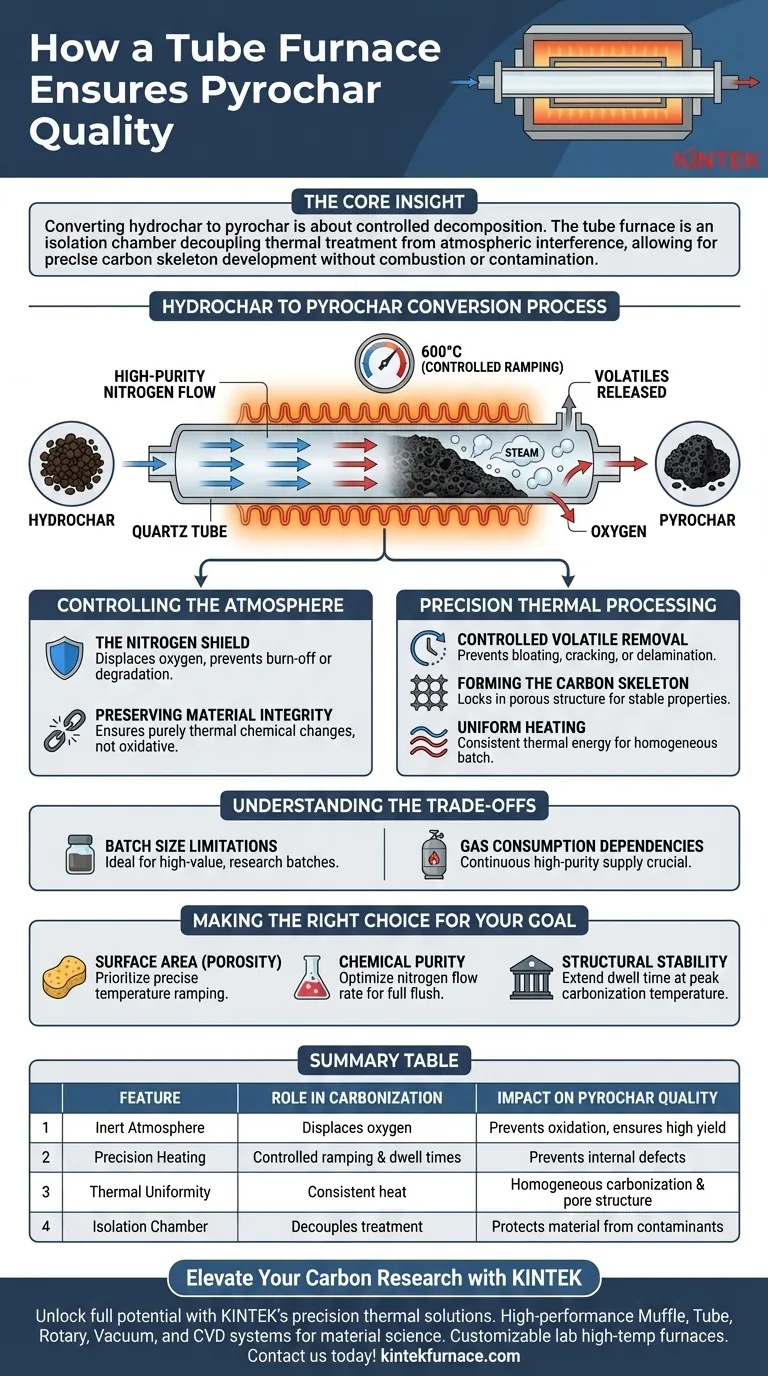

Un forno tubolare garantisce la qualità dei materiali carboniosi durante la conversione da idrocarbone a pirocarbone principalmente creando un ambiente di lavorazione inerte e rigorosamente controllato. Mantenendo un flusso continuo di azoto ad alta purezza e regolando la temperatura di pirolisi (ad esempio, 600°C), il forno previene l'ossidazione gestendo con precisione la rimozione dei volatili per formare una struttura carboniosa stabile e porosa.

Il concetto chiave La conversione da idrocarbone a pirocarbone non riguarda solo il riscaldamento; riguarda la decomposizione controllata. Il forno tubolare agisce come una camera di isolamento che disaccoppia il trattamento termico dall'interferenza atmosferica, consentendo lo sviluppo preciso di uno scheletro carbonioso stabile senza il rischio di combustione o contaminazione.

Controllo dell'atmosfera

Lo scudo di azoto

La funzione più critica del forno tubolare in questo processo è la prevenzione dell'ossidazione. Pompa di un flusso continuo di azoto ad alta purezza nella camera, il forno sposta l'ossigeno che altrimenti causerebbe la combustione o il degrado del carbonio.

Preservare l'integrità del materiale

Questa atmosfera inerte garantisce che le modifiche chimiche in corso siano strettamente termiche, non ossidative. Senza questa protezione, le alte temperature richieste per la carbonizzazione distruggerebbero le proprietà superficiali del materiale e ridurrebbero significativamente la resa di pirocarbone utile.

Lavorazione termica di precisione

Rimozione controllata dei volatili

Il forno consente impostazioni di temperatura specifiche, come 600°C, per espellere i componenti volatili a una velocità controllata. Questo riscaldamento controllato impedisce un rapido rilascio di gas, che altrimenti potrebbe causare difetti interni come rigonfiamenti, crepe o delaminazioni all'interno del materiale.

Formazione dello scheletro carbonioso

La qualità del pirocarbone è definita dalla sua struttura porosa e scheletrica. Mantenendo temperature specifiche per una durata prestabilita, il forno tubolare facilita il "blocco" di questa struttura, convertendo l'idrocarbone grezzo in un materiale con proprietà fisiche e chimiche stabili.

Riscaldamento uniforme

Gli elementi riscaldanti resistivi che circondano il tubo assicurano che il campione sia sottoposto a un'energia termica costante. Questa uniformità è essenziale per l'omogeneità, garantendo che l'intera partita di idrocarbone venga convertita in pirocarbone con lo stesso grado di carbonizzazione e porosità.

Comprendere i compromessi

Limitazioni delle dimensioni dei lotti

Sebbene i forni tubolari offrano un controllo eccezionale, la geometria del tubo limita il volume di materiale che è possibile lavorare contemporaneamente. Sono ideali per la ricerca e la lavorazione di lotti di alto valore, ma possono rappresentare un collo di bottiglia per la produzione industriale ad alto volume.

Dipendenze dal consumo di gas

La qualità del prodotto finale è direttamente legata alla purezza e alla costanza dell'apporto di azoto. Qualsiasi interruzione o contaminazione nel flusso di gas può compromettere l'ambiente inerte, portando a un'ossidazione immediata e a un lotto fallito.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo pirocarbone, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è l'area superficiale (porosità): Dai priorità a un preciso aumento di temperatura per garantire che i volatili escano lentamente, prevenendo il collasso dei pori o il rigonfiamento.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che la portata dell'azoto sia ottimizzata per eliminare tutto l'ossigeno prima che inizi il riscaldamento e mantieni una pressione positiva durante tutto il processo.

- Se il tuo obiettivo principale è la stabilità strutturale: Estendi il tempo di permanenza alla temperatura di carbonizzazione di picco per garantire la conversione completa e il rinforzo dello scheletro.

La vera qualità nella carbonizzazione non è ottenuta dal calore stesso, ma dalla precisione con cui tale calore viene applicato e controllato.

Tabella riassuntiva:

| Caratteristica | Ruolo nella carbonizzazione | Impatto sulla qualità del pirocarbone |

|---|---|---|

| Atmosfera inerte | Sposta l'ossigeno utilizzando azoto ad alta purezza | Previene l'ossidazione e garantisce un'elevata resa del materiale |

| Riscaldamento di precisione | Rampa e tempi di permanenza controllati | Previene difetti interni come crepe o rigonfiamenti |

| Uniformità termica | Calore costante dagli elementi resistivi | Garantisce una carbonizzazione e una struttura dei pori omogenee |

| Camera di isolamento | Disaccoppia il trattamento dall'atmosfera | Protegge l'integrità del materiale dai contaminanti esterni |

Eleva la tua ricerca sul carbonio con KINTEK

Sblocca il pieno potenziale dei tuoi materiali carboniosi con le soluzioni termiche di precisione di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, tubolari, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu stia convertendo idrocarbone in pirocarbone o sviluppando strutture porose avanzate, i nostri forni ad alta temperatura da laboratorio personalizzabili offrono il controllo atmosferico e l'uniformità termica di cui hai bisogno per risultati ripetibili e di alta qualità.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contattaci oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è il vantaggio di progettazione di un forno a tubo sdoppiato? Sblocca l'accesso facile per configurazioni di laboratorio complesse

- Perché il controllo preciso della temperatura è importante nei forni a tubo diviso? Garantire un'elaborazione affidabile dei materiali

- Quali sono i diversi tipi di forni tubolari?Trova la soluzione perfetta per il tuo laboratorio

- Come fa un forno tubolare verticale a zona singola a temperatura unica a facilitare la crescita di cristalli singoli di PdSe2 di alta qualità?

- Quale ruolo tecnico svolge un forno tubolare da laboratorio nella simulazione della raffinazione a zone? Padronanza della purificazione dei materiali

- Quale precauzione deve essere presa quando si sposta un forno a tubi sotto vuoto? Evitare danni costosi e rischi per la sicurezza

- In che modo un forno a tubo a vuoto contribuisce alla sinterizzazione del prodotto? Ottenere materiali puri e ad alta densità

- Come si accende e si utilizza un forno a tubo multi-zona? Controlla con precisione la temperatura del tuo laboratorio