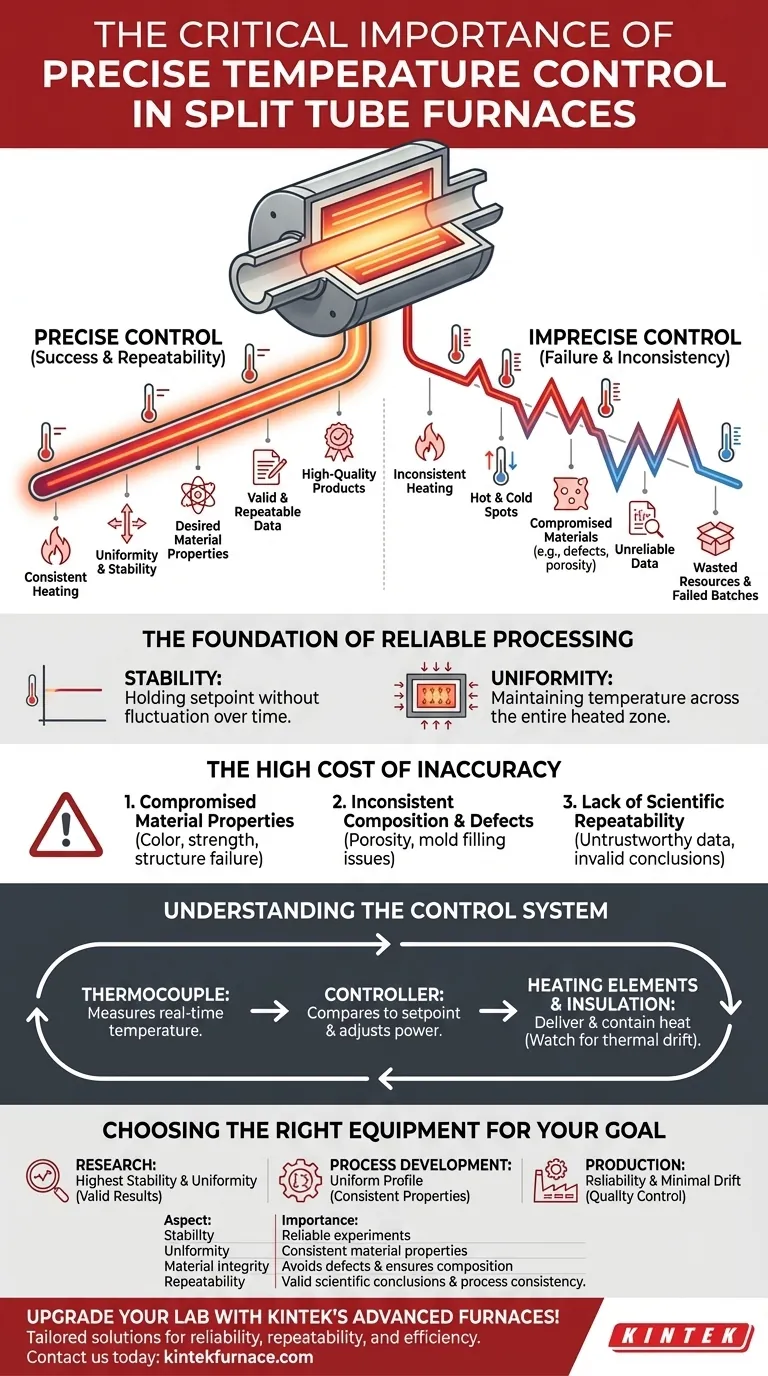

In un forno a tubo diviso, il controllo preciso della temperatura è la base imprescindibile per ottenere un'elaborazione dei materiali affidabile e ripetibile. Questa precisione assicura che i materiali vengano riscaldati in modo coerente e accurato, un requisito fondamentale per processi scientifici come la sintesi, la sinterizzazione e la ricottura. Senza di essa, le proprietà strutturali, chimiche e fisiche del prodotto finale sono lasciate al caso.

Il problema fondamentale non è solo raggiungere una temperatura target, ma mantenere tale temperatura con assoluta stabilità e uniformità. Nella scienza dei materiali, l'inconsistenza della temperatura è una causa diretta di esperimenti falliti, qualità del prodotto incoerente e risorse sprecate.

Il ruolo critico della temperatura nella trasformazione dei materiali

In sostanza, un forno a tubo diviso è progettato per creare un ambiente termico controllato per la trasformazione dei materiali. Il controllo preciso è ciò che rende questa trasformazione prevedibile e di successo.

Perché la temperatura è la variabile principale

Processi come la ricottura (per alleviare le sollecitazioni interne), la sinterizzazione (per fondere insieme le particelle) e la sintesi (per creare nuovi composti) dipendono fondamentalmente da specifici profili di tempo-temperatura.

Una deviazione anche di pochi gradi può fare la differenza tra una struttura cristallina formata correttamente e un fallimento amorfo, o tra una ceramica forte e densa e una fragile e porosa.

Definire il "Controllo Preciso"

La vera precisione della temperatura comprende due elementi distinti:

- Stabilità: La capacità del forno di mantenere un punto di riferimento nel tempo senza fluttuazioni.

- Uniformità: La capacità di mantenere la stessa temperatura lungo tutta la lunghezza della zona riscaldata, prevenendo punti caldi o freddi.

Il fallimento in una di queste aree significa che il campione non viene elaborato nelle condizioni previste, invalidando i risultati.

L'alto costo dell'imprecisione della temperatura

Quando il controllo della temperatura è scadente, le conseguenze sono dirette e costose. L'integrità del lavoro, sia in un laboratorio di ricerca che in un impianto di produzione, è immediatamente compromessa.

Proprietà dei materiali compromesse

Un riscaldamento impreciso porta a risultati incoerenti. Per materiali sensibili come le ceramiche dentali, le variazioni di temperatura possono alterare colore, trasparenza, resistenza e dilatazione termica.

Ciò può comportare fallimenti clinici, come fratture o scolorimenti, poiché le proprietà del materiale non soddisfano le specifiche.

Composizione e difetti incoerenti

In metallurgia e nello sviluppo di leghe, una regolazione precisa della temperatura è essenziale per ottenere la desiderata composizione chimica e le proprietà meccaniche.

Un controllo scadente può portare a difetti come la porosità, impedire un riempimento efficiente dello stampo durante la colata e degradare in ultima analisi la qualità del prodotto finale.

Mancanza di ripetibilità scientifica

Per un ricercatore, la capacità di ripetere un esperimento e ottenere lo stesso risultato è fondamentale. Se la temperatura varia tra una prova e l'altra, diventa impossibile isolare gli effetti di altre variabili.

Un controllo della temperatura inaffidabile rende i dati sperimentali inattendibili e le conclusioni scientifiche non valide.

Comprendere il sistema di controllo

Ottenere la precisione è una funzione dell'intero sistema del forno che lavora in armonia. La qualità di ciascun componente influisce direttamente sul risultato finale.

Il circuito di feedback del termocoppia

La termocoppia è l'organo sensoriale del sistema. Misura costantemente la temperatura all'interno del forno e invia questi dati al controllore di temperatura.

Il controllore confronta quindi questa temperatura in tempo reale con il setpoint dell'utente e regola la potenza inviata agli elementi riscaldanti. Una termocoppia di alta qualità e un controllore reattivo sono il cuore di un sistema preciso.

Prestazioni dell'elemento riscaldante

Gli elementi riscaldanti, spesso realizzati in filo resistivo, sono la fonte del calore. Tuttavia, nel tempo, questi elementi possono subire una deriva termica, il che significa che le loro proprietà di riscaldamento cambiano.

Questa deriva può causare una deviazione della temperatura effettiva rispetto al setpoint. Un sistema ben progettato mitiga questo problema, ma è un fattore che richiede monitoraggio.

L'importanza di un isolamento di qualità

Un isolamento efficace, tipicamente realizzato in fibra ceramica, è fondamentale per ridurre la perdita di calore verso l'ambiente circostante.

Un buon isolamento aiuta a mantenere una temperatura interna stabile, migliora l'uniformità lungo il tubo e riduce l'energia necessaria per mantenere il setpoint. Questo rende il sistema più stabile ed efficiente.

Fare la scelta giusta per la tua applicazione

Il livello di precisione richiesto dipende direttamente dal tuo obiettivo finale. Comprendere questo ti aiuterà a selezionare l'attrezzatura giusta e a impostare i parametri corretti.

- Se il tuo obiettivo principale è la ricerca fondamentale: Hai bisogno del massimo grado di stabilità e uniformità per garantire che i tuoi risultati sperimentali siano validi, difendibili e ripetibili.

- Se il tuo obiettivo principale è lo sviluppo di processi (es. ricottura): La tua priorità dovrebbe essere un profilo di temperatura uniforme su tutta la zona di riscaldamento per garantire proprietà del materiale coerenti in tutto il campione.

- Se il tuo obiettivo principale è il controllo qualità o la produzione su piccola scala: Il tuo obiettivo è l'affidabilità e la minima deriva termica nel tempo per ridurre i difetti, prevenire gli sprechi di materiale e garantire una qualità del prodotto costante di lotto in lotto.

In definitiva, investire in un controllo preciso della temperatura è un investimento nella qualità e nell'integrità del tuo lavoro.

Tabella riassuntiva:

| Aspetto | Importanza |

|---|---|

| Stabilità | Mantiene il setpoint nel tempo per esperimenti affidabili |

| Uniformità | Previene punti caldi/freddi per proprietà dei materiali coerenti |

| Integrità del materiale | Evita difetti come la porosità e assicura la composizione desiderata |

| Ripetibilità | Consente conclusioni scientifiche valide e coerenza del processo |

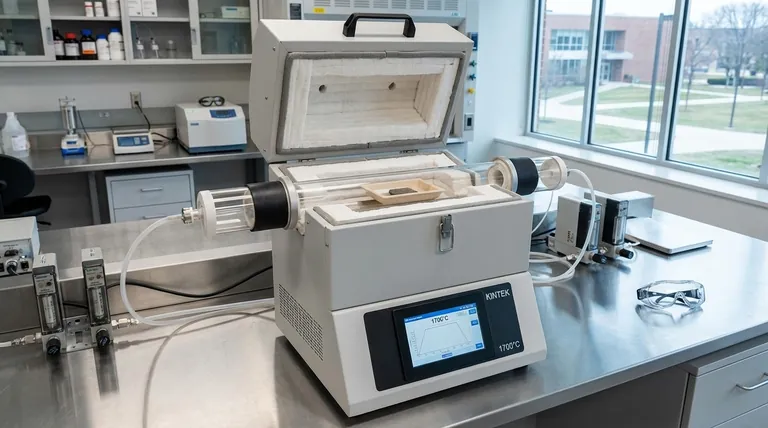

Migliora le capacità del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a tubo diviso, a muffola e sottovuoto, oltre a sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un controllo preciso della temperatura per soddisfare le tue esigenze sperimentali uniche—aumentando affidabilità, ripetibilità ed efficienza. Contattaci oggi stesso per discutere come possiamo migliorare la tua elaborazione dei materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura