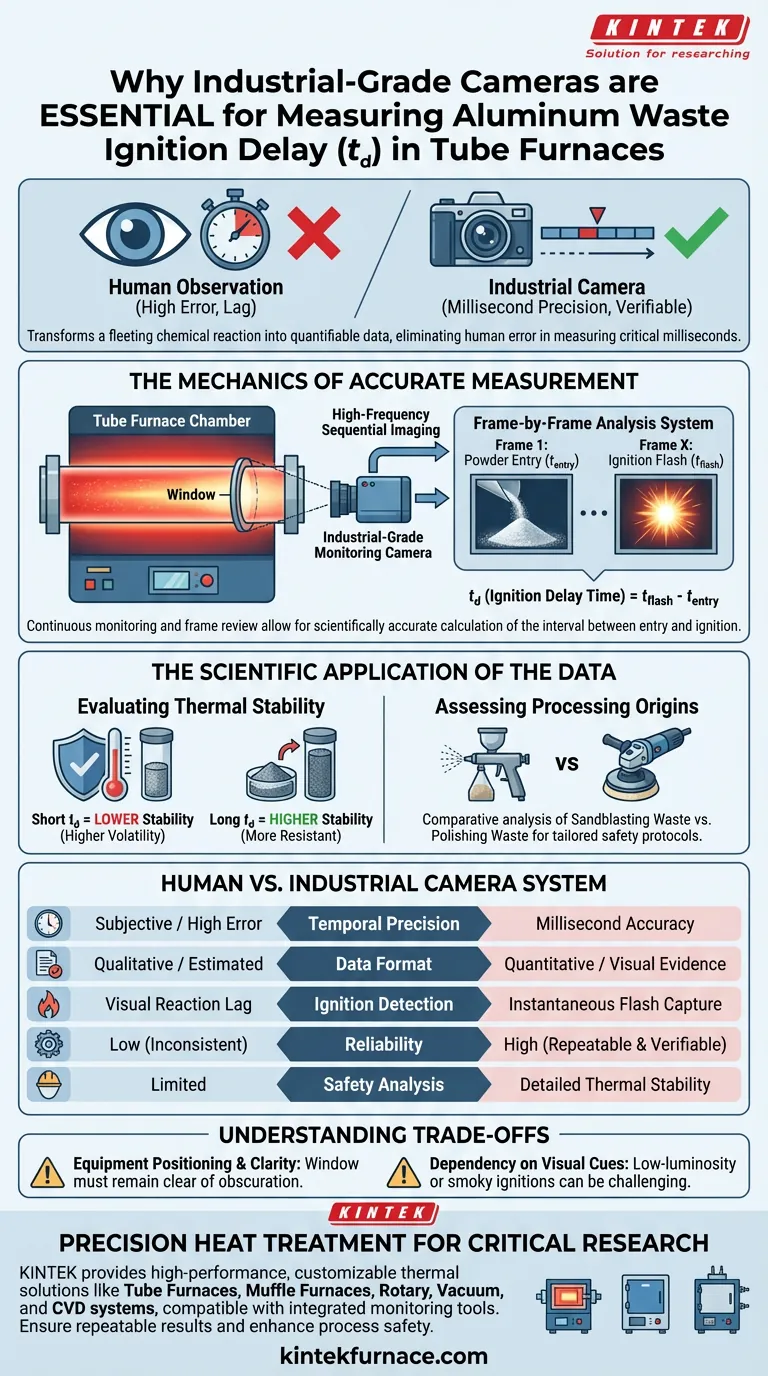

Un sistema di telecamere di monitoraggio di grado industriale fornisce la precisione temporale necessaria per catturare rapidi eventi di combustione che l'osservazione umana non può tracciare in modo affidabile. Registrando immagini sequenziali in tempo reale attraverso l'oblò del forno, il sistema documenta l'intervallo esatto tra l'ingresso della polvere di alluminio e il suo lampo di accensione, consentendo un calcolo scientificamente accurato del tempo di ritardo di accensione ($t_d$).

Il sistema di telecamere trasforma una fugace reazione chimica in dati quantificabili, consentendo la valutazione precisa della stabilità termica dei rifiuti volatili di alluminio. Elimina l'errore umano nella misurazione dei millisecondi critici tra l'esposizione al calore e la combustione.

La meccanica della misurazione accurata

Immagini sequenziali in tempo reale

La funzione principale del sistema di telecamere è catturare una serie di immagini ad alta frequenza. Installato all'esterno dell'oblò di osservazione, monitora continuamente l'interno della camera del forno ad alta temperatura.

Questa configurazione consente ai ricercatori di rivedere il filmato fotogramma per fotogramma. Converte un evento fisico in rapido movimento in una timeline statica e analizzabile.

Calcolo del tempo di ritardo di accensione ($t_d$)

Per determinare il tempo di ritardo di accensione, il sistema stabilisce due punti dati critici. Il primo è il momento esatto in cui il campione di polvere di alluminio entra nell'ambiente del forno.

Il secondo punto dati è la prima comparsa di un lampo di combustione. Il tempo trascorso tra questi due fotogrammi specifici costituisce l'accurate $t_d$.

Superare i limiti umani

La combustione di polveri fini può verificarsi in frazioni di secondo. Affidarsi all'occhio nudo e a un cronometro manuale introduce significativi errori di tempo di reazione.

Una telecamera industriale rimuove questa variabile. Garantisce che il ritardo calcolato si basi su prove visive oggettive piuttosto che sulla percezione soggettiva.

L'applicazione scientifica dei dati

Valutazione della stabilità termica

I dati raccolti non riguardano solo la temporizzazione; sono un indicatore diretto di sicurezza e stabilità. Il tempo di ritardo di accensione funge da metrica chiave per valutare scientificamente la stabilità termica della polvere di scarto.

Un ritardo più breve indica tipicamente una minore stabilità e una maggiore volatilità. Un ritardo più lungo suggerisce che il materiale è più resistente alla combustione immediata sotto stress termico.

Valutazione di diverse origini di lavorazione

I rifiuti di alluminio variano in modo significativo a seconda di come sono stati generati. Il sistema di monitoraggio consente un'analisi comparativa delle polveri provenienti da diversi processi industriali.

In particolare, aiuta a caratterizzare i rifiuti derivanti da operazioni di sabbiatura o lucidatura. Isolando le caratteristiche di accensione di ciascun tipo, i ricercatori possono sviluppare protocolli di manipolazione più sicuri specifici per la fonte dei rifiuti.

Comprendere i compromessi

Posizionamento e chiarezza dell'attrezzatura

Sebbene le telecamere ad alta precisione offrano dati superiori, sono limitate dalla loro visione della reazione. La telecamera deve essere posizionata all'esterno dell'oblò per resistere al calore, il che introduce un potenziale punto di guasto se l'oblò diventa oscurato.

Dipendenza da segnali visivi

Il sistema si basa interamente sul rilevamento ottico del "lampo". In scenari con accensione a bassa luminosità o generazione di fumo pesante prima dell'accensione, l'inizio preciso della combustione può essere difficile da individuare anche con l'imaging industriale.

Massimizzare l'accuratezza della ricerca

Per garantire che il tuo setup sperimentale produca dati validi sulla sicurezza dei rifiuti di alluminio, considera le seguenti priorità tecniche:

- Se il tuo obiettivo principale è la caratterizzazione dei rifiuti: Assicurati che il tuo sistema di imaging sia calibrato per distinguere tra le sottili firme visive dei rifiuti di sabbiatura e di lucidatura.

- Se il tuo obiettivo principale è la sicurezza del processo: Dai priorità alla cattura ad alta frequenza di fotogrammi per identificare il tempo di ritardo di accensione minimo assoluto, poiché questo rappresenta lo scenario "peggiore" per la volatilità.

La misurazione accurata del ritardo di accensione è il passo fondamentale per convertire i rifiuti industriali pericolosi in un rischio gestito.

Tabella riassuntiva:

| Caratteristica | Osservazione umana | Sistema di telecamere industriali |

|---|---|---|

| Precisione temporale | Soggettiva / Elevato margine di errore | Precisione al millisecondo / Fotogramma per fotogramma |

| Formato dati | Qualitativo / Stimato | Quantitativo / Evidenza visiva |

| Rilevamento accensione | Ritardo del tempo di reazione visiva | Cattura istantanea del lampo |

| Affidabilità | Bassa (incoerente) | Alta (ripetibile e verificabile) |

| Analisi della sicurezza | Limitata | Valutazione dettagliata della stabilità termica |

Trattamento termico di precisione per la tua ricerca critica

Dati accurati iniziano con le attrezzature giuste. KINTEK fornisce soluzioni termiche industriali ad alte prestazioni progettate per gli ambienti di laboratorio più esigenti. Supportati da R&S e produzione esperte, offriamo forni tubolari, forni a muffola, sistemi rotativi, sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per ospitare strumenti di monitoraggio integrati come finestre di imaging ad alta velocità.

Sia che tu stia analizzando la volatilità dei rifiuti di sabbiatura o caratterizzando polveri di lucidatura, i nostri sistemi garantiscono la stabilità e il controllo di cui hai bisogno per risultati ripetibili. Contatta KINTEK oggi stesso per discutere i requisiti unici del tuo progetto e scopri come la nostra tecnologia avanzata di forni può migliorare la sicurezza del tuo processo e l'accuratezza dei dati.

Guida Visiva

Riferimenti

- Roya Biabani, Mentore Vaccari. Thermal pre-treatment of reactive aluminium alloy waste powders. DOI: 10.1007/s10163-024-01904-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno a letto fluidizzato verticale a garantire la stabilità della reazione? Meccanismi chiave per esperimenti di ossidazione dello zolfo

- Perché un forno tubolare è essenziale per la sintesi del catalizzatore Ru-TiO2/PC? Padroneggia il controllo complesso dell'atmosfera

- Quali sono gli obiettivi dell'utilizzo di un forno tubolare per il trattamento termico di nanocompositi a doppio strato? Massimizzare la stabilità del rivestimento

- Perché è necessaria una fornace tubolare ad alta temperatura per il processo di attivazione del carbone attivo di guscio di noce a 700°C?

- Perché è necessario un forno a doppio zona ad alta precisione per i cristalli di 1T-TaS2? Ottenere un'integrità di fase CVT perfetta

- Perché è necessario un tubo di vetro al quarzo sigillato sottovuoto per i precursori della pirite? Sintesi di alta purezza a schermatura

- Perché un forno a tubo con flusso di azoto è necessario per le ceramiche di BaFe2-xCoxFe16O27? Master Iron Valence Engineering

- Quali condizioni di processo sono fornite da un forno tubolare orizzontale per i catalizzatori AuNPs@MOF? Controllo termico preciso