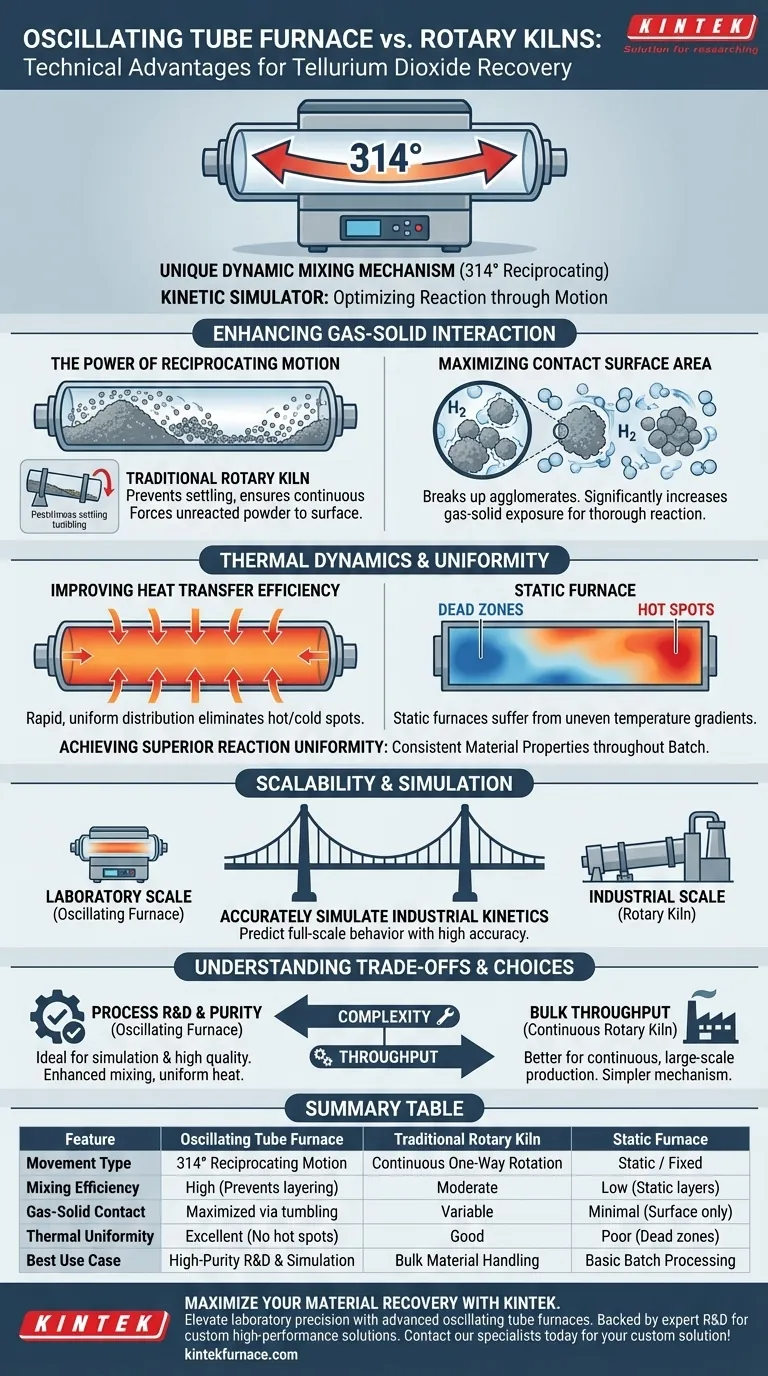

Il forno a tubo oscillante si distingue per un esclusivo meccanismo di miscelazione dinamica che ottimizza la reazione tra il diossido di tellurio e l'idrogeno. Utilizzando movimenti alternativi ad ampio angolo, specificamente fino a 314 gradi, questa apparecchiatura massimizza l'area superficiale di contatto tra la polvere solida e il gas. Questo vantaggio tecnico si traduce direttamente in un'efficienza di trasferimento del calore superiore e in un maggiore grado di uniformità della reazione rispetto ai metodi standard.

Concetto chiave Il forno a tubo oscillante non è solo un recipiente di riscaldamento; è un simulatore cinetico. Imponendo meccanicamente un contatto gas-solido completo attraverso il movimento alternativo, replica l'efficienza della lavorazione su scala industriale mantenendo la precisione richiesta per un recupero di elevata purezza.

Migliorare l'interazione gas-solido

La potenza del movimento alternativo

I forni rotativi standard tipicamente ruotano continuamente in una direzione. Al contrario, il forno a tubo oscillante impiega un movimento alternativo, ruotando avanti e indietro fino a 314 gradi.

Questo movimento specifico impedisce alla polvere di diossido di tellurio di depositarsi in strati statici. Forza il materiale a ruzzolare e a cadere ripetutamente, assicurando che la polvere non reagita venga costantemente portata in superficie.

Massimizzare l'area superficiale di contatto

L'efficienza del recupero dipende in gran parte da quanto bene il gas idrogeno reattivo entra in contatto con il diossido di tellurio solido. L'azione oscillante aumenta significativamente l'area superficiale di contatto effettiva esposta al flusso di gas.

Rompendo gli agglomerati e rinfrescando costantemente la superficie del letto di polvere, il forno assicura che la reazione di riduzione avvenga in modo completo in tutto il lotto, non solo nello strato superiore.

Dinamica termica e uniformità

Migliorare l'efficienza del trasferimento di calore

I forni statici spesso soffrono di accumulo di calore o "zone morte" in cui i gradienti di temperatura variano. La miscelazione dinamica del forno oscillante facilita una distribuzione del calore rapida e uniforme.

Man mano che la polvere si muove, assorbe il calore in modo più uniforme dalle pareti del tubo e dall'ambiente gassoso. Ciò elimina i punti caldi che potrebbero degradare il materiale e i punti freddi che comportano reazioni incomplete.

Ottenere un'uniformità di reazione superiore

L'uniformità è l'obiettivo finale nel recupero del diossido di tellurio. La combinazione di calore costante e massima esposizione al gas garantisce che le proprietà del materiale lavorato siano coerenti in tutto il lotto.

Ciò riduce il rischio di variabilità nel prodotto finale, un problema comune nei forni a nastro a maglia o a piastre di spinta statici in cui si verificano perdite d'aria e riscaldamento non uniforme.

Scalabilità e simulazione

Colmare il divario tra laboratorio e industria

Un vantaggio critico del forno a tubo oscillante è la sua capacità di simulare la cinetica industriale su scala di laboratorio.

Replica le dinamiche di miscelazione e i profili di trasferimento del calore dei massicci forni rotativi industriali. Ciò consente agli ingegneri di prevedere con elevata precisione come si comporterà il processo di recupero in un ambiente di produzione su larga scala.

Comprendere i compromessi

Complessità vs. Produttività

Mentre il meccanismo oscillante offre una miscelazione superiore, introduce una complessità meccanica rispetto ai semplici forni statici. Le parti in movimento richiedono manutenzione per garantire che il movimento di 314 gradi rimanga preciso.

Inoltre, sebbene eccellente per la lavorazione a lotti e il recupero di alta precisione, una configurazione oscillante potrebbe avere capacità di produttività inferiori rispetto a un forno rotativo continuo su scala industriale progettato per la movimentazione di materiali sfusi.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a tubo oscillante è la scelta giusta per il tuo processo di recupero del diossido di tellurio, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Ricerca e Sviluppo del Processo: Il forno oscillante è ideale perché simula accuratamente la cinetica dei forni rotativi industriali, consentendoti di perfezionare i parametri con sicurezza prima dello scale-up.

- Se il tuo obiettivo principale è la Purezza del Prodotto: La miscelazione migliorata e il trasferimento di calore uniforme lo rendono la scelta superiore per garantire proprietà del materiale coerenti e di alta qualità.

Il forno a tubo oscillante trasforma il processo di recupero da un evento di riscaldamento passivo a un ambiente di reazione dinamico e altamente controllato.

Tabella riassuntiva:

| Caratteristica | Forno a tubo oscillante | Forno rotativo tradizionale | Forno statico |

|---|---|---|---|

| Tipo di movimento | Movimento alternativo a 314° | Rotazione continua in una direzione | Statico / Fisso |

| Efficienza di miscelazione | Alta (impedisce la stratificazione) | Moderata | Bassa (strati statici) |

| Contatto gas-solido | Massimizzato tramite ruzzolamento | Variabile | Minimo (solo superficie) |

| Uniformità termica | Eccellente (nessun punto caldo) | Buona | Scarsa (zone morte) |

| Caso d'uso migliore | Ricerca e Sviluppo ad alta purezza e simulazione | Movimentazione di materiali sfusi | Lavorazione a lotti di base |

Massimizza il tuo recupero di materiali con KINTEK

Eleva la precisione del tuo laboratorio con i forni a tubo oscillante avanzati di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo soluzioni termiche ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti di processo unici. Sia che tu stia perfezionando il recupero del diossido di tellurio o simulando la cinetica industriale, le nostre apparecchiature garantiscono uniformità ed efficienza superiori.

Pronto a ottimizzare i tuoi processi ad alta temperatura?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come è stato risolto il problema del riscaldamento non uniforme nei forni tubolari? Raggiungere una perfetta uniformità termica con design avanzati

- Cosa succede ai tubi di quarzo in un forno per tubi a temperature superiori a 1000°C?Comprendere la devetrificazione e i limiti dei materiali

- Cosa considerare quando si acquista un forno a tubo orizzontale? Fattori chiave per il vostro processo termico

- Quale ruolo svolge un forno tubolare da laboratorio nella ricerca geologica e mineralogica? Svela i segreti della Terra con precisione

- Come converte l'energia un forno a tubo per ottenere il riscaldamento? Padroneggia il controllo termico preciso per il tuo laboratorio

- Perché viene utilizzato un forno tubolare industriale ad alta temperatura per TiO2NW? Ottimizzare la ricottura dei nanofili

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi di SPC-Fe? Produzione di carbonio grafite maestro

- Quali sono le opzioni di configurazione disponibili per i forni tubolari split? Personalizzare per un controllo preciso della temperatura e dell'atmosfera