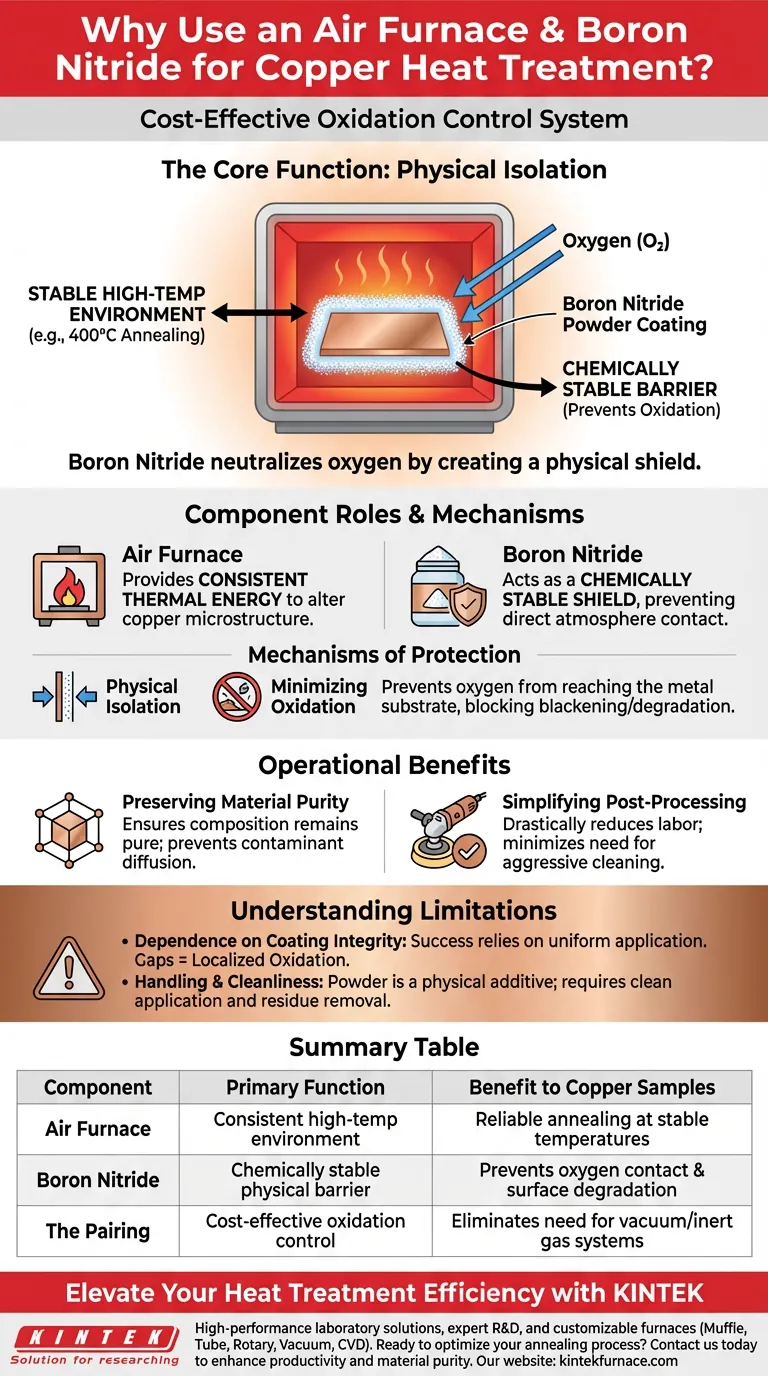

La combinazione di un forno ad aria e polvere di nitruro di boro crea un sistema conveniente per il trattamento termico del rame senza ossidazione. Il forno ad aria fornisce il necessario ambiente stabile ad alta temperatura (tipicamente intorno ai 400°C) richiesto per la ricottura. Allo stesso tempo, la polvere di nitruro di boro funge da barriera fisica protettiva, consentendo al rame di essere riscaldato in aria normale senza subire il degrado superficiale che solitamente si verifica in ambienti ricchi di ossigeno.

La funzione principale di questa combinazione è l'isolamento fisico all'interno di un ambiente reattivo. Il nitruro di boro neutralizza lo svantaggio principale di un forno ad aria, la presenza di ossigeno, rivestendo il rame con uno strato chimicamente stabile che impedisce il contatto diretto con l'atmosfera.

I Ruoli dei Componenti

La Funzione del Forno ad Aria

Il forno ad aria viene utilizzato principalmente per fornire un ambiente stabile ad alta temperatura.

Mantiene l'energia termica costante richiesta per alterare la microstruttura del rame, come durante un processo di ricottura a 400°C.

La Barriera Protettiva del Nitruro di Boro

La polvere di nitruro di boro viene applicata come rivestimento direttamente sulla superficie del rame.

Poiché è chimicamente stabile, non reagisce con il rame nemmeno a temperature elevate.

Meccanismi di Protezione

Prevenzione del Contatto Fisico

Il meccanismo fondamentale in gioco qui è l'isolamento fisico.

Lo strato di polvere agisce come uno scudo, creando un confine tra il substrato metallico e l'atmosfera del forno.

Minimizzazione dell'Ossidazione ad Alta Temperatura

Il rame è altamente suscettibile all'ossidazione quando riscaldato in presenza di aria.

Impedendo all'ossigeno di entrare in contatto diretto con il substrato metallico, il rivestimento di nitruro di boro blocca efficacemente la reazione di ossidazione che altrimenti annerirebbe o degraderebbe la superficie del rame.

Benefici Operativi

Preservazione della Purezza del Materiale

L'isolamento fornito dalla polvere garantisce che la composizione del materiale rimanga pura.

Impedisce ai contaminanti esterni dall'aria di diffondersi nel reticolo del rame durante il ciclo di riscaldamento.

Semplificazione della Post-Elaborazione

L'utilizzo di questo metodo riduce significativamente il lavoro richiesto dopo il trattamento termico.

Poiché l'ossidazione è minimizzata, la necessità di lucidatura superficiale aggressiva o di passaggi di pulizia chimica è drasticamente semplificata.

Comprensione dei Limiti

Dipendenza dall'Integrità del Rivestimento

Il successo di questo metodo dipende interamente dall'uniformità dell'applicazione del nitruro di boro.

Se il rivestimento in polvere è incoerente o presenta lacune, l'ossigeno penetrerà in quelle aree, portando a punti di ossidazione localizzati sul campione.

Manipolazione e Pulizia

Sebbene chimicamente stabile, la polvere è un additivo fisico che deve essere gestito.

Gli utenti devono assicurarsi che la polvere venga applicata in modo pulito e che i residui fisici vengano rimossi in modo appropriato dopo il processo per evitare interferenze con le successive fasi di produzione.

Fare la Scelta Giusta per il Tuo Processo

Se stai valutando metodi di trattamento termico per il rame, considera i tuoi vincoli specifici.

- Se la tua attenzione principale è la semplicità del processo: Utilizza questo metodo per sfruttare i forni ad aria standard senza il costo o la complessità dei sistemi a vuoto o a gas inerte.

- Se la tua attenzione principale è la qualità della superficie: Affidati alla barriera di nitruro di boro per minimizzare l'ossidazione, preservando così la purezza del materiale e riducendo il tempo di lucidatura post-ricottura.

Questo approccio colma efficacemente il divario tra i requisiti di alta temperatura e la necessità di protezione superficiale.

Tabella Riassuntiva:

| Componente | Funzione Principale | Beneficio per i Campioni di Rame |

|---|---|---|

| Forno ad Aria | Ambiente stabile ad alta temperatura | Ricottura affidabile a temperature stabili (es. 400°C) |

| Nitruro di Boro | Barriera fisica chimicamente stabile | Impedisce il contatto con l'ossigeno e il degrado superficiale |

| La Combinazione | Controllo dell'ossidazione conveniente | Elimina la necessità di costosi sistemi a vuoto o a gas inerte |

Migliora l'Efficienza del Tuo Trattamento Termico con KINTEK

Non lasciare che l'ossidazione superficiale comprometta la tua ricerca o produzione. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. Che tu abbia bisogno di sistemi Muffola, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di scienza dei materiali.

Pronto a ottimizzare il tuo processo di ricottura? Contattaci oggi stesso per scoprire come le nostre apparecchiature di precisione possono migliorare la produttività del tuo laboratorio e la purezza dei materiali.

Guida Visiva

Riferimenti

- Daniel Shtuckmeyster, Roni Z. Shneck. The Influence of Crystal Orientation and Thermal State of a Pure Cu on the Formation of Helium Blisters. DOI: 10.3390/met14030260

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come fa un forno ad alta temperatura a regolare le strutture dei pori nel carbonio derivato da Hanji? Ottimizza la tua attivazione del carbonio

- Quali sono le applicazioni comuni dei forni a retorta? Sblocca lavorazioni ad altissima temperatura di precisione

- Quali sono alcune strategie di mitigazione del rischio per le operazioni con forni ad atmosfera controllata? Garantisci sicurezza ed efficienza nel tuo laboratorio

- Quali settori utilizzano comunemente l'argon per il trattamento termico? Essenziale per l'aerospaziale e le leghe ad alte prestazioni

- Come i forni ad alta temperatura facilitano la funzionalizzazione dei materiali? Ottimizzare la sintesi di catalizzatori per biodiesel

- Quali proprietà dell'argon lo rendono adatto ai processi di trattamento termico? Scopri i suoi benefici inerti per i metalli

- Quali sono le considerazioni chiave quando si utilizza un forno a muffola con protezione atmosferica? Garantisci sicurezza e precisione per il tuo laboratorio

- Come vengono chiamati i forni a atmosfera sigillata e quali sono le loro caratteristiche? Scopri le soluzioni di trattamento termico di precisione