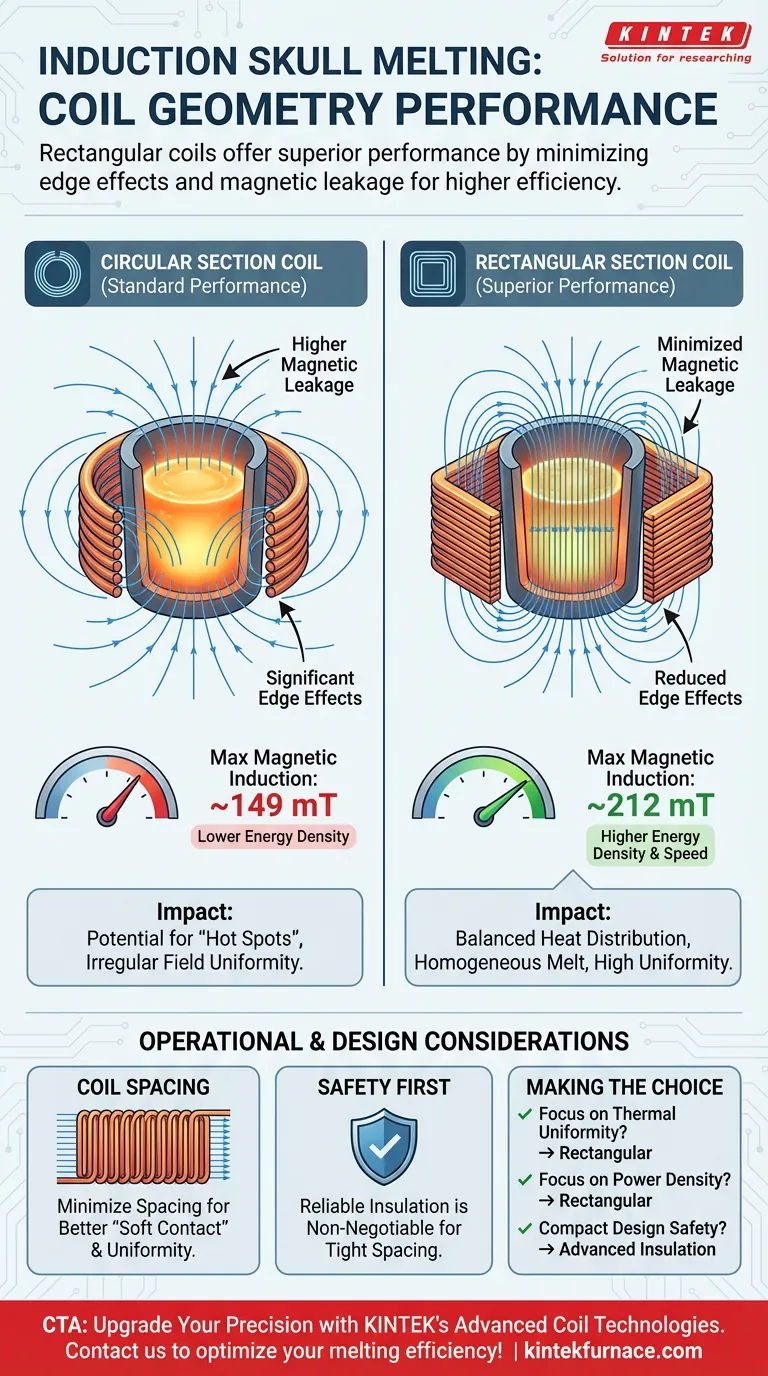

Le bobine a induzione a sezione rettangolare offrono prestazioni superiori rispetto alle bobine a sezione circolare nei processi di fusione a induzione a crogiolo (ISM). Riducendo al minimo gli effetti di bordo e le perdite magnetiche, le bobine rettangolari raggiungono un'intensità di induzione magnetica massima significativamente più elevata: 212 mT contro 149 mT per bobine circolari della stessa area di sezione trasversale, portando a una fusione più efficiente e uniforme.

Concetto chiave Il passaggio dalla geometria della bobina circolare a quella rettangolare altera fondamentalmente la distribuzione del campo magnetico, riducendo le perdite e gli "effetti di bordo". Ciò si traduce in un campo elettrico più uniforme all'interno della carica, garantendo una distribuzione equilibrata del calore e una maggiore efficienza termica.

La fisica della geometria della bobina

Massimizzare l'induzione magnetica

La forma della sezione trasversale del materiale della bobina determina l'intensità del campo magnetico che può generare. In condizioni di area di sezione trasversale identica, la geometria di una bobina rettangolare consente un campo magnetico molto più denso.

I dati indicano che le bobine rettangolari possono produrre un'intensità di induzione magnetica massima di circa 212 mT.

Al contrario, le bobine circolari nelle stesse condizioni raggiungono tipicamente un picco intorno ai 149 mT. Questa differenza sostanziale significa che le bobine rettangolari forniscono più energia al processo.

Ridurre le perdite magnetiche

Le bobine circolari, a causa dei loro bordi arrotondati, creano naturalmente maggiori spazi e irregolarità nella distribuzione del campo.

Le bobine rettangolari forniscono un profilo più piatto che minimizza le perdite magnetiche. Riducendo il flusso magnetico disperso che fuoriesce dall'area target, il sistema dirige più energia direttamente nel crogiolo di fusione.

Minimizzare gli effetti di bordo

Gli "effetti di bordo" si riferiscono alla distorsione del campo magnetico ai confini del conduttore.

Le sezioni rettangolari riducono significativamente questi effetti di bordo rispetto alle sezioni circolari. Ciò porta a un campo magnetico di eccitazione più uniforme in tutta la zona di fusione.

Impatto sulle prestazioni di fusione

Uniformità del campo elettrico

La qualità del campo magnetico determina direttamente il comportamento del campo elettrico indotto all'interno del materiale della carica.

Poiché le bobine rettangolari riducono le perdite magnetiche, promuovono campi elettrici più uniformi all'interno del metallo fuso. Un campo elettrico costante è un prerequisito per un processo controllato.

Ottenere una distribuzione equilibrata del calore

Le incongruenze nelle bobine a induzione spesso portano a "punti caldi" o a una fusione non uniforme.

L'uniformità fornita dalle bobine rettangolari si traduce in una distribuzione equilibrata del calore in tutta la carica. Ciò è fondamentale per ottenere una fusione omogenea e garantire un'elevata qualità metallurgica.

Compromessi operativi e progettazione

L'impatto della spaziatura delle bobine

Per sfruttare appieno i vantaggi della geometria della bobina, la spaziatura tra le spire dovrebbe essere ridotta al minimo.

Ridurre la spaziatura tra le spire minimizza ulteriormente le perdite magnetiche e migliora l'uniformità del campo magnetico lungo l'asse verticale. Ciò supporta migliori effetti di "soft contact" (levitazione magnetica uniforme).

Requisiti di sicurezza e isolamento

Sebbene una spaziatura più stretta delle bobine migliori le prestazioni, introduce rischi elettrici.

Quando si riduce la spaziatura delle spire per ottimizzare il campo, l'isolamento affidabile è non negoziabile. Rivestimenti speciali devono essere applicati alle bobine per prevenire cortocircuiti e garantire un funzionamento sicuro.

Fare la scelta giusta per il tuo obiettivo

La scelta tra bobine rettangolari e circolari dipende dai tuoi specifici requisiti di prestazione e dalle tue capacità di fabbricazione.

- Se il tuo obiettivo principale è l'uniformità termica: Scegli bobine rettangolari per ridurre al minimo gli effetti di bordo e garantire una distribuzione equilibrata del calore attraverso la fusione.

- Se il tuo obiettivo principale è la densità di potenza: Opta per sezioni rettangolari per ottenere un'intensità di induzione magnetica più elevata (fino a 212 mT) per la stessa area di sezione trasversale.

- Se il tuo obiettivo principale è la sicurezza in progetti compatti: Assicurati che qualsiasi passaggio a bobine rettangolari e strettamente avvolte sia abbinato a rivestimenti isolanti avanzati per prevenire guasti elettrici.

Le bobine rettangolari forniscono la precisione magnetica e l'intensità richieste per una fusione a induzione a crogiolo ad alta efficienza, a condizione che siano isolate correttamente.

Tabella riassuntiva:

| Caratteristica | Bobina a sezione circolare | Bobina a sezione rettangolare | Impatto sulle prestazioni |

|---|---|---|---|

| Massima induzione magnetica | ~149 mT | ~212 mT | Maggiore densità di energia e velocità di fusione |

| Perdite magnetiche | Più alte (a causa della geometria arrotondata) | Più basse (profilo più piatto) | Maggiore efficienza energetica e focalizzazione |

| Effetti di bordo | Distorsione significativa del campo | Distorsione minimizzata | Campo magnetico di eccitazione più uniforme |

| Distribuzione del calore | Potenziale per "punti caldi" | Equilibrata e uniforme | Maggiore qualità metallurgica e consistenza |

| Uniformità del campo | Irregolare | Alta uniformità | Essenziale per processi controllati e levitazione |

Aggiorna la precisione della tua fusione a induzione a crogiolo con le tecnologie avanzate di bobine di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu debba massimizzare la densità di potenza o garantire un'uniformità termica perfetta, il nostro team fornisce le soluzioni specializzate per forni ad alta temperatura richieste dalla tua ricerca. Contatta KINTEK oggi stesso per ottimizzare la tua efficienza di fusione!

Guida Visiva

Riferimenti

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nella preparazione dell'acciaio per scafi a medio tenore di manganese?

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a induzione sottovuoto nello sviluppo di acciai per imballaggi avanzati?

- Quali settori beneficiano dei forni a induzione sottovuoto? Sblocca metalli di altissima purezza per l'aerospaziale, il settore medico e altro ancora

- Come generano calore i forni a induzione per la fusione di metalli preziosi? Scopri soluzioni di fusione rapide e pure

- Quali sono le materie prime per il forno a induzione? La guida essenziale ai materiali di carica e di costruzione

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a fusione sotto vuoto? Preparazione superiore del vetro al quarzo

- Qual è la funzione di un forno a induzione sottovuoto? Precisione essenziale per la ricerca sull'acciaio

- Cos'è la ricottura e come il riscaldamento a induzione la facilita? Ottieni un trattamento termico preciso ed efficiente