Le materie prime primarie per un processo di forno a induzione sono la carica metallica, come rottami di acciaio o ferro spugna, che viene fusa. Questa carica è integrata con fondenti per rimuovere le impurità e ferroleghe per regolare la composizione chimica finale del metallo. Questi materiali lavorano insieme per produrre un prodotto finale raffinato.

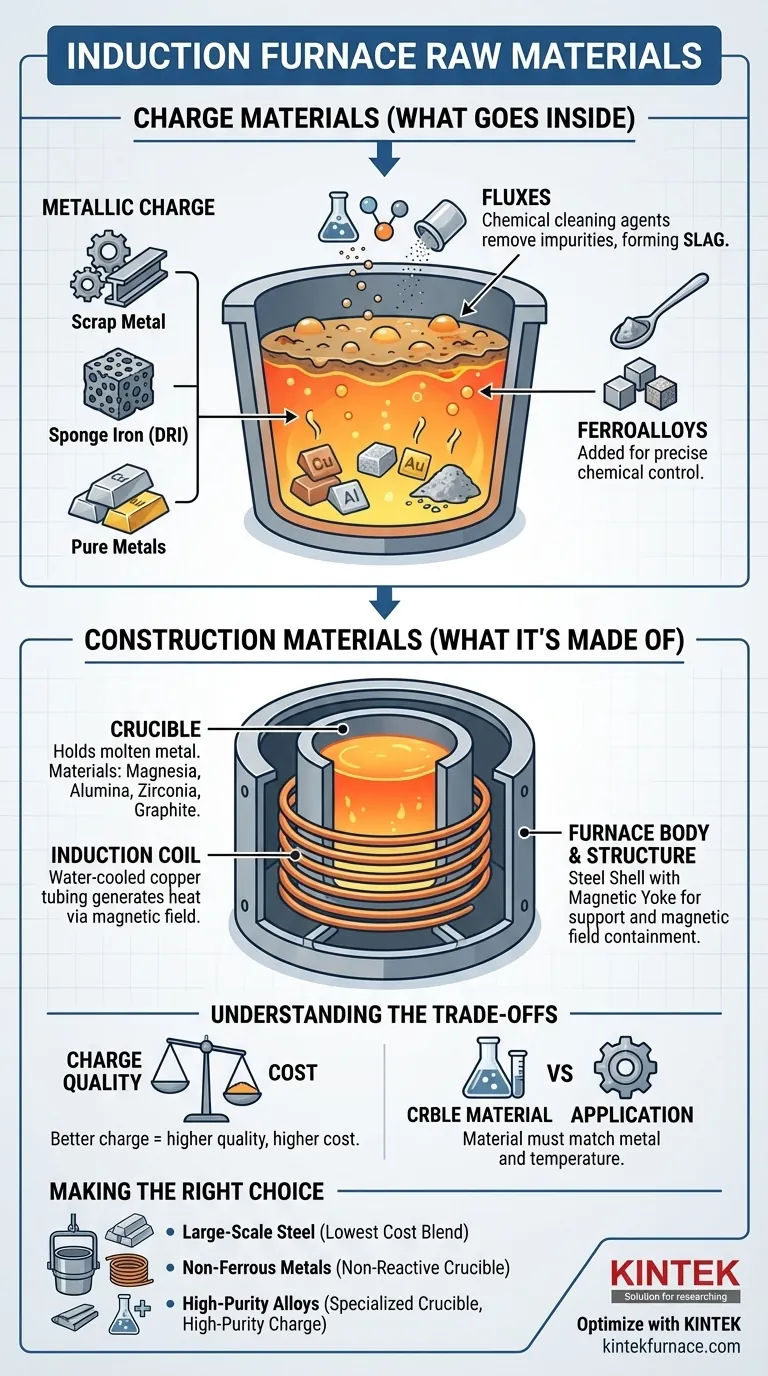

Il termine "materie prime" per un forno a induzione ha due significati distinti: i materiali di carica che vengono fusi e i materiali di costruzione con cui è costruito il forno stesso. Comprendere il ruolo di entrambi è essenziale per controllare la qualità, l'efficienza e il costo di qualsiasi operazione di fusione.

La Carica: Cosa Va Dentro il Forno

La carica è la combinazione di ingredienti posti nel crogiolo per la fusione. La miscela specifica è determinata dal metallo di uscita desiderato e dalla sua purezza richiesta.

La Carica Metallica

Questa è la componente principale da fondere. La scelta della carica metallica è il principale motore dei costi e della qualità finale.

Le opzioni comuni includono:

- Rottami Metallici: Questa è la carica più comune, specialmente per acciaio e ferro. Può variare dagli scarti industriali riciclati ai prodotti post-consumo.

- Ferro Spugna (DRI): Una forma di ferro puro, può essere miscelato o sostituire il rottame metallico, spesso fino al 50%, per diluire le impurità.

- Metalli Puri: Per applicazioni non ferrose o leghe ad alta purezza, la carica può consistere in lingotti o blocchi di alluminio, rame, oro, argento e altri metalli specifici.

Fondenti

I fondenti sono agenti chimici di pulizia aggiunti alla carica metallica. Il loro scopo principale è quello di reagire con e rimuovere le impurità dal metallo fuso.

Queste impurità, come fosforo e zolfo, galleggiano sulla superficie e si combinano con il fondente per formare uno strato chiamato scoria. La scoria viene quindi rimossa prima che il metallo fuso venga colato.

Ferroleghe

Le ferroleghe sono leghe madri contenenti un'alta proporzione di un elemento specifico (come manganese, silicio o cromo) miscelato con ferro.

Vengono aggiunte al metallo fuso in quantità precise verso la fine del processo di fusione. Ciò consente agli operatori di controllare con precisione la specifica chimica finale e le proprietà meccaniche della lega di acciaio o ferro risultante.

Costruzione del Forno: Di Cosa È Fatto il Forno

Oltre ai materiali che vengono fusi, i materiali utilizzati per costruire il forno sono fondamentali per il suo funzionamento, la sicurezza e la longevità. Questi non vengono consumati nel processo ma costituiscono l'attrezzatura principale.

Il Crogiolo

Il crogiolo è il contenitore rivestito di refrattario che contiene il metallo fuso. Il suo materiale deve resistere a temperature estreme ed essere chimicamente non reattivo con il metallo specifico che viene fuso.

I materiali comuni per i crogioli includono magnesia, allumina, zirconia e grafite. La scelta dipende interamente dalla temperatura dell'applicazione e dai requisiti chimici.

La Bobina a Induzione

Il riscaldamento stesso è generato da una bobina a induzione, che è un assemblaggio avvolto con precisione di tubi di rame raffreddati ad acqua. Una corrente elettrica alternata scorre attraverso questa bobina, creando un potente campo magnetico che induce calore direttamente all'interno della carica metallica.

Il Corpo e la Struttura del Forno

Il corpo del forno fornisce il supporto strutturale per la bobina e il crogiolo. È tipicamente un guscio d'acciaio progettato per contenere il campo magnetico e gestire gli stress operativi.

Un giogo magnetico, realizzato in acciaio laminato, è spesso posizionato attorno alla bobina per concentrare il campo magnetico sulla carica e impedire il surriscaldamento del guscio d'acciaio.

Comprendere i Compromessi

La selezione dei materiali comporta il bilanciamento tra costi, qualità ed efficienza operativa. Non esistono materiali universalmente "migliori", ma solo scelte ottimali per un obiettivo specifico.

Qualità della Carica vs. Costo

L'utilizzo di rottami metallici di qualità inferiore e più economici ridurrà i costi iniziali dei materiali. Tuttavia, spesso contengono livelli più elevati di impurità, richiedendo più fondente, più energia per la raffinazione e potenzialmente portando a un prodotto finale di qualità inferiore. Il ferro spugna ad alta purezza o i metalli puri danno un prodotto migliore ma a un costo significativamente più elevato.

Materiale del Crogiolo vs. Applicazione

Il materiale del crogiolo influisce direttamente sulla purezza della fusione e sulla durata del forno. L'utilizzo di un crogiolo in allumina per una fusione di ferro standard è efficace, ma fondere un metallo altamente reattivo in un crogiolo sbagliato può portare alla contaminazione del prodotto finale e a un rapido degrado del rivestimento del crogiolo.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta di materie prime dovrebbe essere guidata direttamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la produzione di acciaio su larga scala: La tua considerazione chiave è ottimizzare la miscela di rottami di acciaio, ferro spugna e fondenti per ottenere la qualità richiesta al minor costo possibile.

- Se la tua attenzione principale è la fusione di metalli non ferrosi (es. alluminio, rame): Il tuo materiale di carica sarà rottame o metallo puro, e la scelta del crogiolo non reattivo corretto è la tua decisione più critica per prevenire la contaminazione.

- Se la tua attenzione principale sono leghe speciali o ad alta purezza: Devi dare priorità a materiali di carica ad alta purezza e a un crogiolo specializzato (come grafite o zirconia) per mantenere un controllo assoluto sulla chimica finale.

In definitiva, la padronanza delle materie prime sia per la carica che per il forno stesso è fondamentale per controllare ogni aspetto del processo di fusione a induzione.

Tabella Riassuntiva:

| Tipo di Materiale | Componenti Chiave | Funzione Principale |

|---|---|---|

| Materiali di Carica | Rottami di acciaio, ferro spugna, metalli puri | Componente principale da fondere |

| Fondenti | Agenti chimici di pulizia | Rimuovono le impurità per formare scoria |

| Ferroleghe | Leghe madri (es. FeMn, FeSi) | Regolano la composizione chimica finale |

| Materiali del Forno | Crogiolo refrattario, bobina in rame, guscio d'acciaio | Costruiscono e abilitano il funzionamento del forno |

Ottimizza il Tuo Processo di Fusione a Induzione con KINTEK

Scegliere le materie prime giuste è fondamentale per la qualità, l'efficienza e il costo della tua operazione di fusione. KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Induzione, personalizzate in base alle tue esigenze specifiche.

Le nostre profonde capacità di personalizzazione assicurano che il tuo forno e i suoi componenti — dal materiale del crogiolo al design della bobina — siano perfettamente abbinati ai tuoi materiali di carica, sia che tu stia lavorando rottami di acciaio, metalli non ferrosi o leghe ad alta purezza.

Pronto a migliorare la qualità e l'efficienza della tua fusione? Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono essere personalizzate per i tuoi requisiti unici.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza