Il principale vantaggio tecnico di un forno a induzione sottovuoto (VIM) è la creazione di un ambiente di fusione ad altissima purezza. Utilizzando l'induzione elettromagnetica sottovuoto, questa apparecchiatura isola l'acciaio fuso dai gas atmosferici come ossigeno e azoto. Questo isolamento è fondamentale per prevenire la contaminazione e garantire che il lingotto finale possieda la composizione chimica esatta richiesta per acciai per imballaggi ad alte prestazioni.

Concetto chiave: Il processo VIM rimuove il "rumore" dai dati del tuo materiale. Eliminando le impurità gassose e prevenendo la perdita ossidativa degli elementi di lega, garantisce che i risultati della tua ricerca riflettano le vere proprietà del tuo progetto di acciaio piuttosto che i difetti del processo di fusione.

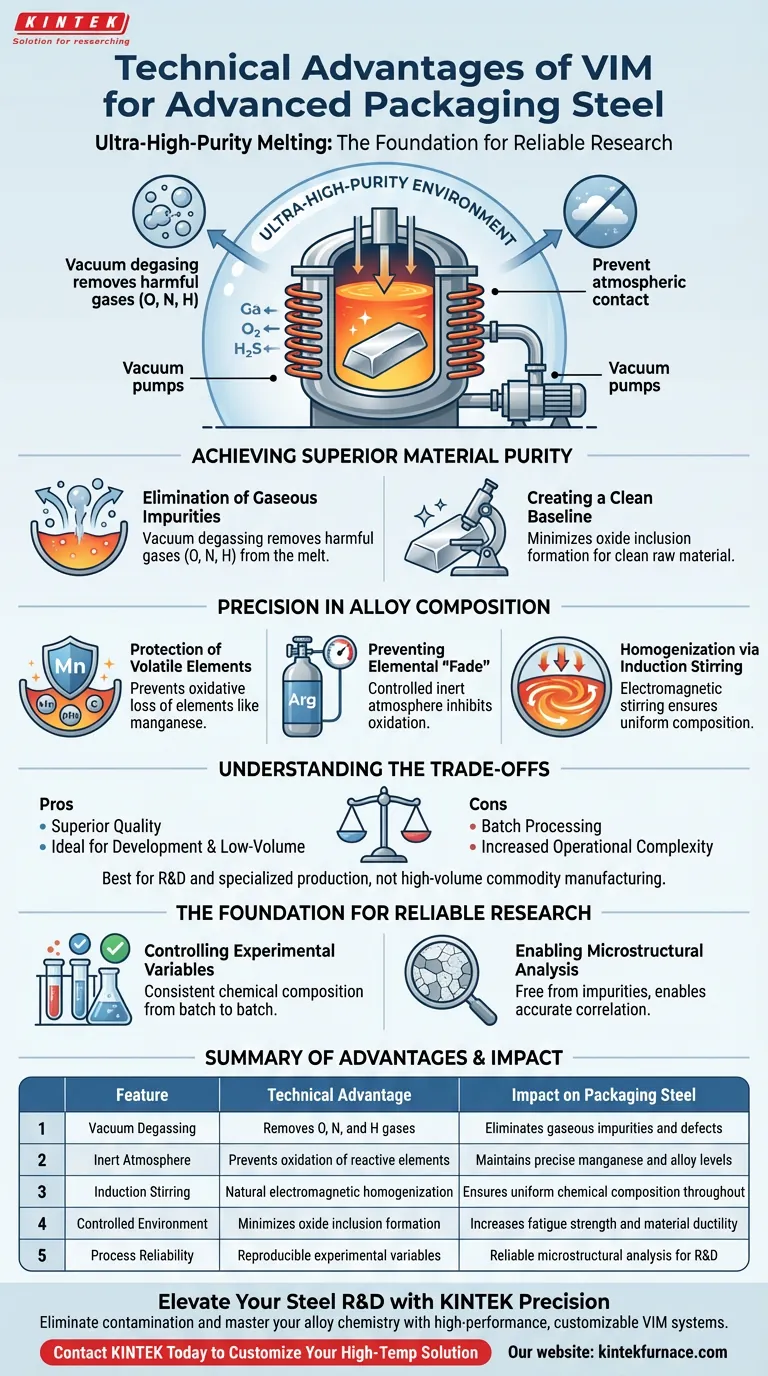

Ottenere una purezza superiore del materiale

Eliminazione delle impurità gassose

Il beneficio più immediato del forno VIM è la capacità di degasaggio sottovuoto. L'ambiente sottovuoto facilita attivamente la rimozione di gas dannosi come ossigeno, azoto e idrogeno dalla massa fusa.

Creazione di una base pulita

Minimizzando il contatto tra la massa fusa e l'atmosfera, il forno riduce drasticamente la formazione di inclusioni di ossido. Ciò si traduce in una base di materia prima "pulita", essenziale quando si sviluppano gradi di acciaio che richiedono elevata resistenza a fatica o duttilità.

Precisione nella composizione della lega

Protezione degli elementi volatili

Gli acciai per imballaggi avanzati si basano spesso su specifici elementi di lega, come il manganese, per ottenere le proprietà meccaniche desiderate. Nella fusione ad aria aperta, questi elementi sono inclini alla perdita ossidativa.

Prevenzione del "dissolvimento" elementare

Il forno VIM fornisce un'atmosfera controllata a bassa pressione o inerte (spesso argon). Ciò inibisce efficacemente l'ossidazione degli elementi reattivi, garantendo che il lingotto finale corrisponda ai tuoi calcoli teorici.

Omogeneizzazione tramite agitazione induttiva

Il processo di induzione elettromagnetica fa più che generare calore; induce un'azione di agitazione naturale all'interno del bagno fuso. Ciò garantisce un elevato grado di omogeneizzazione composizionale, distribuendo uniformemente ferro, carbonio e manganese in tutto il lingotto.

Comprendere i compromessi

Processo a lotti vs. Flusso continuo

Sebbene il VIM offra una qualità superiore, è intrinsecamente un processo a lotti. Ciò lo rende ideale per la fase di sviluppo e la produzione specializzata a basso volume, ma potenzialmente meno efficiente per la produzione di materie prime ad alto volume rispetto ai metodi di colata continua.

Complessità operativa aumentata

Raggiungere alti livelli di vuoto richiede sofisticati sistemi di pompaggio e una rigorosa manutenzione delle guarnizioni. Ciò aggiunge un livello di complessità operativa e costi che non è presente nella fusione a induzione standard.

La base per una ricerca affidabile

Controllo delle variabili sperimentali

Nella R&S, la riproducibilità è fondamentale. Il forno VIM garantisce che la composizione chimica dei lingotti sperimentali sia coerente da lotto a lotto.

Abilitazione dell'analisi microstrutturale

Poiché l'acciaio è privo di impurità indesiderate, la ricerca successiva può correlare accuratamente la microstruttura dell'acciaio alle sue prestazioni. Puoi essere certo che i comportamenti osservati siano dovuti al tuo progetto di lega, non a contaminazioni casuali.

Fare la scelta giusta per il tuo progetto

Per sfruttare efficacemente la tecnologia VIM, allinea le sue capacità con la tua specifica fase di sviluppo:

- Se il tuo obiettivo principale è la progettazione fondamentale della lega: Affidati al VIM per prevenire la perdita di elementi di lega costosi o reattivi, garantendo che il tuo prototipo corrisponda esattamente al tuo progetto.

- Se il tuo obiettivo principale è il test delle prestazioni: Utilizza lingotti VIM per eliminare le modalità di guasto correlate alle impurità, consentendoti di isolare le proprietà meccaniche intrinseche dell'acciaio.

- Se il tuo obiettivo principale è la scalabilità del processo: Utilizza il VIM per stabilire lo "standard d'oro" della qualità del materiale prima di passare a metodi di fusione a volume più elevato e più convenienti.

Un input di alta qualità porta a dati di alta qualità; il forno VIM è il custode di tale qualità.

Tabella riassuntiva:

| Caratteristica | Vantaggio tecnico | Impatto sull'acciaio per imballaggi |

|---|---|---|

| Degasaggio sottovuoto | Rimuove gas O, N e H | Elimina impurità gassose e difetti |

| Atmosfera inerte | Previene l'ossidazione di elementi reattivi | Mantiene livelli precisi di manganese e leghe |

| Agitazione induttiva | Omogeneizzazione elettromagnetica naturale | Garantisce una composizione chimica uniforme in tutto |

| Ambiente controllato | Minimizza la formazione di inclusioni di ossido | Aumenta la resistenza a fatica e la duttilità del materiale |

| Affidabilità del processo | Variabili sperimentali riproducibili | Analisi microstrutturale affidabile per R&S |

Eleva la tua R&S sull'acciaio con la precisione KINTEK

Pronto a eliminare la contaminazione e a padroneggiare la chimica della tua lega? Supportato da R&S e produzione esperte, KINTEK offre sistemi Vacuum Induction Melting (VIM) ad alte prestazioni, forni a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia sviluppando acciaio per imballaggi avanzati o esplorando la metallurgia fondamentale, la nostra attrezzatura fornisce l'ambiente ad altissima purezza richiesto per la ricerca di standard d'oro.

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione ad Alta Temperatura

Guida Visiva

Riferimenti

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Su quale principio opera un circuito di induzione termica? Scopri il riscaldamento efficiente e senza contatto

- Quali settori utilizzano comunemente i forni a induzione IGBT per la fusione? Sblocca precisione ed efficienza

- In che modo un forno a induzione per riscaldamento ad alta frequenza contribuisce alla sinterizzazione delle leghe di titanio-zirconio?

- Qual è il ruolo di un forno a Induzione Sottovuoto (VIM) nella preparazione della lega Ni-W-Co-Ta? Garantire alta purezza e precisione

- Perché è necessario un forno a induzione ad alta temperatura per la ricottura del filo di palladio? Ottimizzare la preparazione delle nanoparticelle

- In che modo l'IGBT migliora l'efficienza e il risparmio energetico nella fusione a induzione? Ottieni un controllo superiore e costi inferiori

- Qual è il ruolo della frequenza nella fusione delle polveri di PGM in un forno a induzione? Essenziale per un riscaldamento e una fusione efficienti.

- Qual è il ruolo di un forno a induzione sottovuoto a media frequenza nella preparazione delle leghe Cu-Cr-Zr-La?