In sostanza, la ricottura è un processo di trattamento termico utilizzato per rendere i metalli più morbidi e lavorabili. Lo ottiene riscaldando un materiale a una temperatura specifica e quindi raffreddandolo lentamente, il che ripara la sua struttura cristallina interna. Il riscaldamento a induzione è un metodo altamente avanzato per questo processo perché genera calore direttamente all'interno del metallo stesso, offrendo velocità, precisione e controllo eccezionali.

La ricottura modifica le proprietà fisiche di un materiale per migliorarne la lavorabilità. Il riscaldamento a induzione non è solo un altro modo per applicare calore; è un metodo fondamentalmente più efficiente e controllabile che utilizza principi elettromagnetici per riscaldare il materiale dall'interno verso l'esterno.

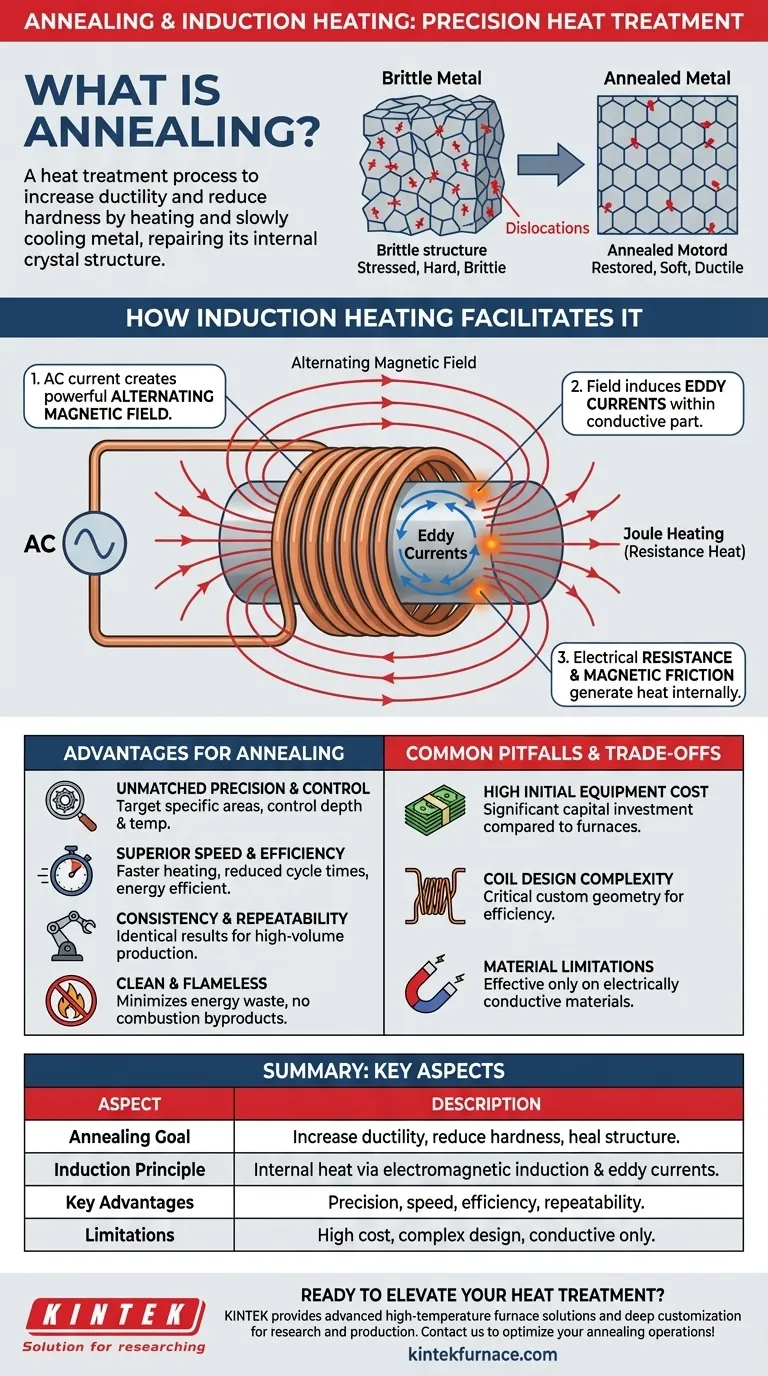

L'obiettivo della ricottura: una visione microscopica

Ripristinare la duttilità e ridurre la durezza

La ricottura viene eseguita per aumentare la duttilità di un materiale (la sua capacità di essere allungato o modellato senza rompersi) e ridurne la durezza. Ciò è spesso necessario dopo che processi come la tranciatura o la trafilatura a freddo hanno reso il metallo fragile e difficile da lavorare.

Riparare la struttura cristallina

A livello microscopico, i metalli sono costituiti da un reticolo cristallino. Quando un metallo viene piegato o sollecitato, si formano e si moltiplicano all'interno di questa struttura imperfezioni note come dislocazioni. Queste dislocazioni sono ciò che rende il materiale più duro e fragile.

Il calore applicato durante la ricottura conferisce agli atomi nel reticolo cristallino energia sufficiente per muoversi, consentendo loro di riorganizzarsi in uno stato più ordinato e di "riparare" efficacemente queste dislocazioni. Questa struttura ripristinata è ciò che conferisce al metallo la sua rinnovata morbidezza e duttilità.

La meccanica del riscaldamento a induzione

Il principio: generare calore dall'interno

A differenza di un forno tradizionale che riscalda la superficie di un pezzo dall'esterno, il riscaldamento a induzione è un processo senza contatto che genera calore all'interno del materiale conduttivo stesso. Ciò si ottiene tramite induzione elettromagnetica.

Passaggio 1: il campo magnetico alternato

Il processo inizia facendo passare una corrente alternata (AC) ad alta frequenza attraverso una bobina di rame. Questo crea un campo magnetico potente e in rapida variazione nello spazio all'interno e attorno alla bobina.

Passaggio 2: indurre correnti parassite

Quando un pezzo elettricamente conduttivo, come un componente in acciaio, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (o correnti di Foucault).

Passaggio 3: calore dalla resistenza (riscaldamento Joule)

Mentre queste correnti parassite fluiscono attraverso il metallo, incontrano la resistenza elettrica naturale del materiale. Questa resistenza converte l'energia elettrica in calore intenso e localizzato, un principio noto come riscaldamento Joule.

Un impulso in più: isteresi magnetica

Per i materiali ferromagnetici come il ferro, si verifica un effetto di riscaldamento aggiuntivo. Il campo magnetico rapidamente alternato fa sì che i domini magnetici all'interno del materiale si ribaltino avanti e indietro, creando attrito interno e generando ancora più calore. Questo è noto come perdita per isteresi magnetica.

Comprendere i vantaggi per la ricottura

Precisione e controllo ineguagliabili

L'induzione consente l'applicazione precisa del calore a zone molto specifiche di un pezzo. Controllando la frequenza della corrente e la progettazione della bobina, è possibile decidere esattamente dove viene generato il calore, quanto in profondità penetra e la temperatura esatta raggiunta.

Velocità ed efficienza superiori

Poiché il calore viene generato istantaneamente all'interno del pezzo, la temperatura target viene raggiunta molto più velocemente che in un forno convenzionale. Ciò riduce significativamente i tempi di ciclo. Il processo è anche altamente efficiente dal punto di vista energetico, poiché l'energia non viene sprecata riscaldando l'aria o le pareti di un forno.

Coerenza e ripetibilità

Il processo è controllato elettronicamente e altamente ripetibile. Una volta stabilito un profilo di riscaldamento, può essere eseguito identicamente migliaia di volte, garantendo una qualità costante negli ambienti di produzione ad alto volume.

Errori comuni e compromessi

Costo iniziale elevato dell'attrezzatura

I sistemi di riscaldamento a induzione, inclusi l'alimentatore e le bobine personalizzate, rappresentano un investimento di capitale significativo rispetto ai forni tradizionali. Questo costo deve essere bilanciato rispetto ai vantaggi a lungo termine di velocità ed efficienza.

Complessità della progettazione della bobina

La geometria della bobina a induzione è fondamentale e deve essere accuratamente progettata e fabbricata per adattarsi al pezzo specifico che viene riscaldato. Una bobina progettata in modo errato comporterà un riscaldamento inefficiente o non uniforme, vanificando lo scopo della tecnologia.

Limitazioni dei materiali

Questo metodo è efficace solo su materiali che sono elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente isolanti come plastica o ceramica, sebbene possa essere utilizzato per riscaldare un recipiente conduttivo che li contiene, come si vede nelle applicazioni di pirolisi.

Fare la scelta giusta per il tuo processo

Decidere di utilizzare il riscaldamento a induzione per la ricottura dipende interamente dai tuoi obiettivi di produzione specifici.

- Se la tua attenzione principale è la produzione ad alto volume con qualità costante: La velocità e la ripetibilità del riscaldamento a induzione offrono un chiaro vantaggio rispetto ai processi a lotto più lenti.

- Se la tua attenzione principale è la ricottura precisa e localizzata su pezzi complessi: L'induzione è la scelta superiore, poiché consente di riscaldare solo le sezioni richieste senza influenzare il resto del componente.

- Se la tua attenzione principale è l'efficienza energetica e un ambiente di lavoro più pulito: Il riscaldamento diretto e senza fiamma dell'induzione riduce al minimo lo spreco di energia ed elimina i sottoprodotti della combustione.

In definitiva, la scelta del riscaldamento a induzione è un investimento in precisione, velocità e controllo per le tue operazioni di trattamento termico.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Obiettivo della ricottura | Aumentare la duttilità, ridurre la durezza e riparare la struttura cristallina nei metalli. |

| Principio di induzione | Genera calore internamente tramite induzione elettromagnetica, correnti parassite e riscaldamento Joule. |

| Vantaggi chiave | Elevata precisione, velocità, efficienza energetica e ripetibilità per risultati coerenti. |

| Limitazioni | Costo iniziale elevato, complessità della progettazione della bobina e limitato ai materiali conduttivi. |

Pronto a elevare il tuo processo di trattamento termico con precisione ed efficienza? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Sia che tu ti concentri sulla produzione ad alto volume o sulla ricottura localizzata, le nostre tecnologie garantiscono un controllo e una ripetibilità superiori. Non accontentarti di meno: contattaci oggi per discutere come possiamo ottimizzare le tue operazioni di ricottura e fornire un valore senza pari!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica