Fondamentalmente, un forno a induzione genera calore utilizzando un campo magnetico potente e fluttuante. Questo campo crea correnti elettriche direttamente all'interno del metallo prezioso stesso. La resistenza naturale del metallo a queste correnti lo fa riscaldare rapidamente dall'interno verso l'esterno, trasformando il materiale nel proprio elemento riscaldante.

La distinzione fondamentale del riscaldamento a induzione è che si tratta di un processo senza contatto che genera calore all'interno del materiale target. Questo è fondamentalmente diverso dai forni tradizionali che riscaldano una camera dall'esterno, offrendo velocità, purezza e controllo ineguagliabili per i metalli di alto valore.

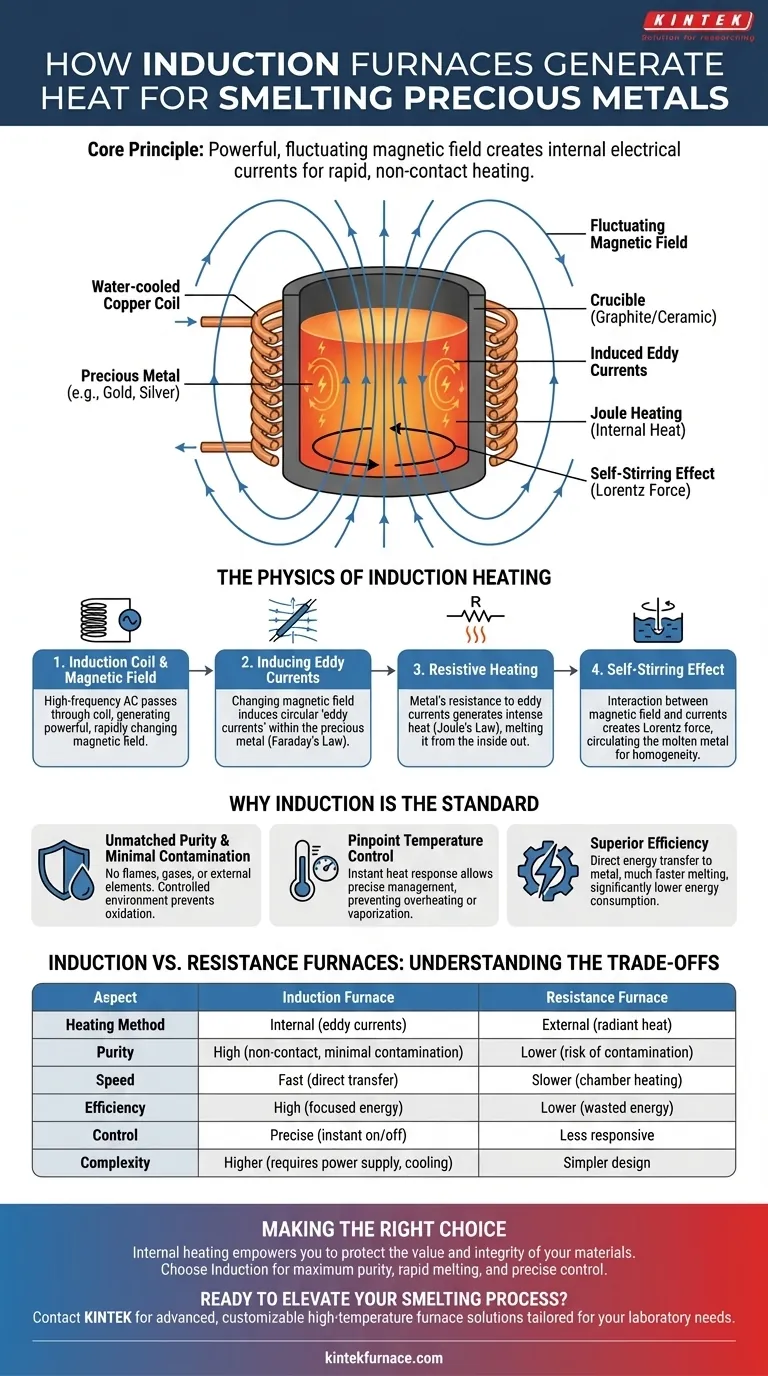

La fisica del riscaldamento a induzione

Per capire perché l'induzione è il metodo preferito per la fusione dei metalli preziosi, dobbiamo prima esaminare i principi che la rendono funzionante. Il processo è un'applicazione diretta delle leggi elettromagnetiche.

La bobina di induzione e il campo magnetico

Il forno è costruito attorno a una bobina di rame raffreddata ad acqua. Quando una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina, essa genera un campo magnetico potente e in rapida evoluzione nello spazio al suo centro, dove è posizionato il crogiolo contenente il metallo.

Induzione di correnti parassite

Secondo la legge di induzione di Faraday, un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore posto al suo interno. Questo effetto crea correnti elettriche circolari, note come correnti parassite, che fluiscono all'interno del metallo prezioso.

Riscaldamento resistivo (legge di Joule)

Tutti i metalli, inclusi oro, argento e platino, possiedono un certo grado di resistenza elettrica. Quando le potenti correnti parassite fluiscono attraverso il metallo, incontrano questa resistenza, che genera calore intenso (un fenomeno chiamato riscaldamento Joule). Questo riscaldamento interno è ciò che fa sciogliere il metallo in modo efficiente.

L'effetto di auto-agitazione

Un vantaggio unico di questo processo è l'azione di agitazione naturale che crea. L'interazione tra il campo magnetico e le correnti parassite produce una forza (la forza di Lorentz) che fa circolare il metallo fuso. Questa auto-agitazione garantisce una miscela omogenea, fondamentale per la creazione di leghe precise.

Perché l'induzione è lo standard per i metalli preziosi

La fisica unica del riscaldamento a induzione offre vantaggi specifici che sono essenziali quando si lavora con materiali di valore e sensibili.

Purezza ineguagliabile e contaminazione minima

Poiché non ci sono fiamme, gas di combustione o elementi riscaldanti esterni, il rischio di contaminare il metallo prezioso è praticamente eliminato. Il processo è pulito e l'ambiente controllato all'interno del crogiolo, spesso realizzato in grafite o ceramica non reattiva, previene l'ossidazione e preserva la purezza del metallo.

Controllo preciso della temperatura

Il calore viene generato quasi istantaneamente nel momento in cui la bobina viene energizzata e si arresta non appena l'alimentazione viene interrotta. Ciò consente un controllo della temperatura estremamente preciso e reattivo, prevenendo il surriscaldamento che potrebbe vaporizzare metalli preziosi o danneggiare leghe.

Efficienza superiore

In un forno tradizionale, una grande quantità di energia viene sprecata per riscaldare le pareti del forno e l'aria attorno al crogiolo. In un forno a induzione, quasi tutta l'energia viene trasferita direttamente nel metallo. Ciò si traduce in tempi di fusione molto più rapidi e un consumo energetico significativamente inferiore.

Comprendere i compromessi: forni a induzione vs. forni a resistenza

Per apprezzare appieno il ruolo dell'induzione, è utile confrontarla con un'alternativa comune: il forno a resistenza.

Metodo di riscaldamento: interno vs. esterno

Questa è la differenza fondamentale. Un forno a induzione utilizza il riscaldamento interno. Un forno a resistenza utilizza il riscaldamento esterno, dove un elemento (come un filo a spirale) si riscalda e irradia quel calore verso l'interno per fondere il materiale.

Velocità e purezza

L'induzione è significativamente più veloce perché non ha bisogno di riscaldare prima una grande camera. Il suo metodo senza contatto offre anche una maggiore purezza, mentre un elemento resistivo che si degrada potrebbe potenzialmente introdurre contaminanti.

Complessità dell'attrezzatura

I sistemi a induzione sono più complessi, richiedendo un'alimentazione ad alta frequenza e sistemi di raffreddamento ad acqua per la bobina. I forni a resistenza sono generalmente più semplici nel design e possono avere un costo iniziale dell'attrezzatura inferiore, ma operano con minore efficienza e meno controllo.

Fare la scelta giusta per il tuo obiettivo di fusione

La scelta della tecnologia dovrebbe essere guidata dal tuo obiettivo finale e dal valore dei materiali che stai lavorando.

- Se il tuo obiettivo principale è la massima purezza e una fusione rapida: l'induzione è la scelta definitiva grazie al suo meccanismo di riscaldamento diretto e privo di contaminanti.

- Se il tuo obiettivo principale è il controllo del processo e la consistenza della lega: la gestione precisa della temperatura e l'effetto di auto-agitazione dell'induzione sono indispensabili per produrre leghe omogenee di alta qualità.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale per materiali meno sensibili: un forno a resistenza più semplice può essere considerato, ma devi accettare i compromessi intrinseci in termini di velocità, efficienza e potenziale purezza.

In definitiva, la comprensione di questo principio fondamentale del riscaldamento interno ti consente di selezionare lo strumento preciso che protegge il valore e l'integrità dei tuoi materiali.

Tabella riassuntiva:

| Aspetto | Forno a induzione | Forno a resistenza |

|---|---|---|

| Metodo di riscaldamento | Interno (correnti parassite) | Esterno (calore radiante) |

| Purezza | Alta (senza contatto, contaminazione minima) | Inferiore (rischio di contaminazione) |

| Velocità | Veloce (trasferimento diretto di energia) | Più lento (riscaldamento della camera richiesto) |

| Efficienza | Alta (energia concentrata sul metallo) | Inferiore (energia sprecata nell'ambiente circostante) |

| Controllo | Preciso (accensione/spegnimento istantaneo) | Meno reattivo |

| Complessità | Maggiore (richiede alimentazione, raffreddamento) | Design più semplice |

Pronto a elevare il tuo processo di fusione con la tecnologia a induzione avanzata? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni di forni ad alta temperatura su misura per i laboratori che lavorano con metalli preziosi. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sperimenta purezza, efficienza e controllo ineguagliabili—contattaci oggi per discutere come possiamo ottimizzare le tue operazioni e proteggere il valore dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche