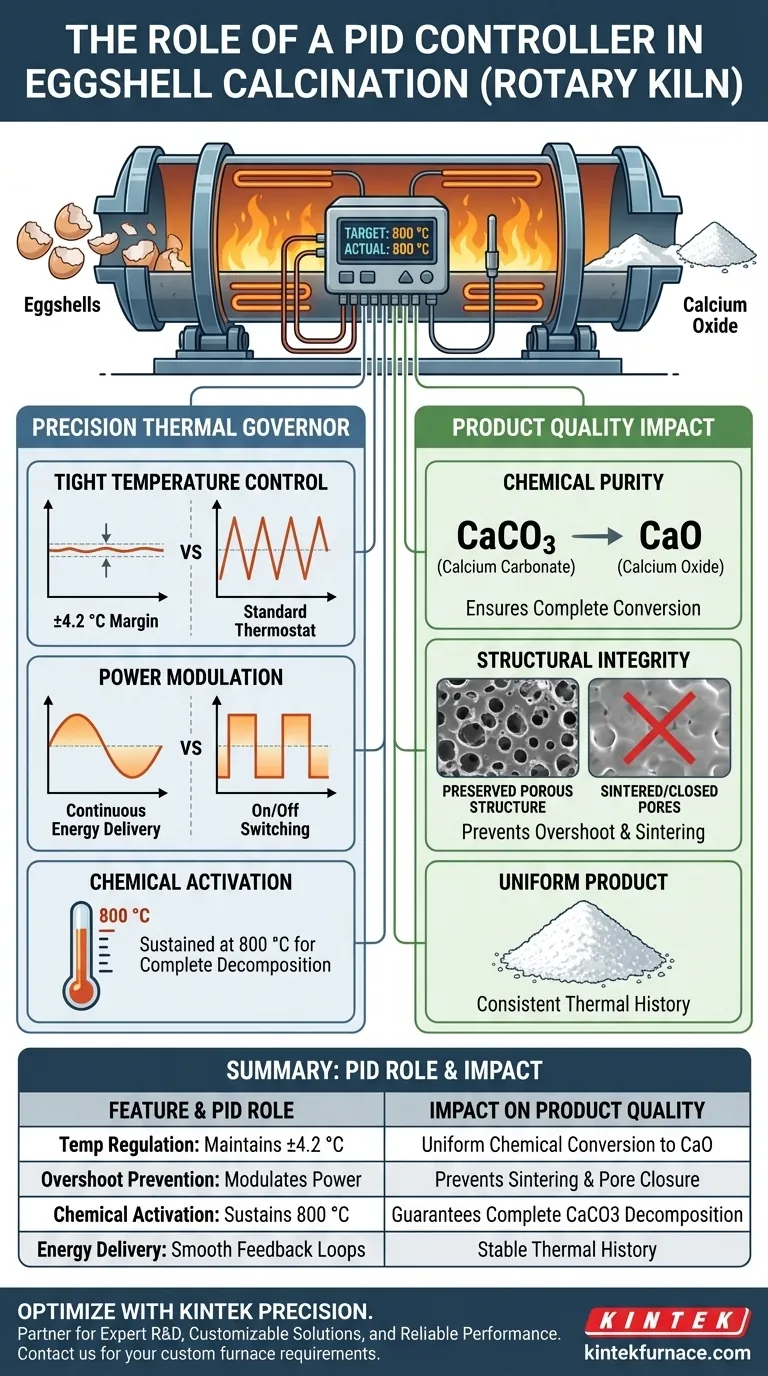

Il ruolo principale di un controller PID in un forno rotante è quello di agire come un preciso regolatore termico, regolando la potenza fornita agli elementi riscaldanti attraverso cicli di feedback continui. Misurando costantemente la discrepanza tra la temperatura effettiva e il setpoint desiderato, mantiene le fluttuazioni di temperatura entro un margine estremamente ristretto, specificamente intorno a ±4,2 °C. Questo controllo rigoroso è la base meccanica necessaria per processare biomassa sensibile alla temperatura come i gusci d'uovo senza distruggerli.

Mentre il controller PID gestisce la meccanica del riscaldamento, il suo vero valore risiede nel garantire la purezza chimica e l'integrità strutturale. Garantisce la completa decomposizione del Carbonato di Calcio ($\text{CaCO}_3$) in Ossido di Calcio ($\text{CaO}$) prevenendo il danno termico che distrugge la preziosa struttura porosa del materiale.

La criticità della precisione termica

Nel contesto della calcinazione dei gusci d'uovo, il controller PID non si limita a mantenere il forno "caldo". Naviga in una specifica finestra chimica.

Guida alla decomposizione chimica

La reazione desiderata è la conversione del Carbonato di Calcio ($\text{CaCO}_3$) in Ossido di Calcio ($\text{CaO}$).

Questa trasformazione richiede una temperatura sostenuta di circa 800 °C.

Il controller PID garantisce che il forno raggiunga in modo efficiente questa soglia di energia di attivazione e la mantenga abbastanza a lungo affinché la reazione si completi in tutto il lotto.

Preservazione della microstruttura

Il rischio più significativo in questo processo è la sinterizzazione.

Se le temperature aumentano anche leggermente troppo a causa di un controllo inadeguato, il materiale inizia a fondersi.

Ciò si traduce nella chiusura delle strutture porose, rendendo il prodotto finale di Ossido di Calcio meno reattivo e meno prezioso. La capacità del controller PID di prevenire l'overshoot è ciò che preserva questa delicata architettura porosa.

Come funziona il ciclo di controllo

Per ottenere la precisione necessaria, il controller PID opera in modo diverso da un termostato standard.

Regolazione della potenza, non solo accensione/spegnimento

Un termostato standard accende o spegne completamente il riscaldamento, portando a oscillazioni di temperatura irregolari.

Un controller PID modula la magnitudo della potenza erogata agli elementi riscaldanti.

Ciò crea un'erogazione di energia fluida e continua che corrisponde alla perdita di calore del forno, piuttosto che reagire goffamente dopo che si è verificato un calo.

Minimizzazione della varianza

I forni rotanti sono ambienti dinamici in cui i carichi si spostano e le dinamiche termiche cambiano.

La logica PID calcola l'errore tra la temperatura desiderata e quella effettiva per minimizzare la varianza.

Mantenendo le fluttuazioni entro ±4,2 °C, il controller assicura che ogni frammento di guscio d'uovo sperimenti la stessa storia termica, risultando in un prodotto uniforme.

Comprendere i compromessi

Sebbene il controllo PID sia superiore per questa applicazione, introduce sfide specifiche che devono essere gestite per garantirne il successo.

Complessità della calibrazione

Un controller PID è valido solo quanto i suoi parametri di tuning (Proporzionale, Integrale e Derivativo).

Se questi parametri non sono perfettamente calibrati sulla massa termica dei gusci d'uovo, il sistema può diventare instabile.

Una calibrazione errata può portare a oscillazioni, in cui la temperatura oscilla selvaggiamente sopra e sotto il setpoint, potenzialmente causando esattamente il danno da sinterizzazione che si sta cercando di evitare.

I limiti del raffreddamento

Il controller PID regola la potenza di riscaldamento, ma generalmente ha un controllo meno diretto sul raffreddamento in un normale forno rotante elettrico.

Se il sistema supera significativamente il valore impostato, il controller può tagliare la potenza a zero, ma non può forzare la temperatura a scendere istantaneamente.

Questa "inerzia termica" significa che la prevenzione dell'overshoot tramite l'algoritmo PID è molto più critica della capacità del sistema di recuperare da esso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi gusci d'uovo calcinati, devi allineare la tua strategia di controllo con i tuoi specifici obiettivi chimici.

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il tuo setpoint sia saldamente bloccato a 800 °C per garantire la completa conversione di $\text{CaCO}_3$ in $\text{CaO}$.

- Se il tuo obiettivo principale è l'Area Superficiale (Porosità): Dai priorità a una strategia di tuning che minimizzi l'overshoot, poiché anche brevi picchi al di sopra dell'intervallo target possono innescare la chiusura dei pori e la sinterizzazione.

Padroneggiando il ciclo di controllo PID, trasformi un processo di riscaldamento grezzo in uno strumento preciso per la sintesi chimica.

Tabella riassuntiva:

| Caratteristica | Ruolo del controller PID nella calcinazione dei gusci d'uovo | Impatto sulla qualità del prodotto |

|---|---|---|

| Regolazione della temperatura | Mantiene un controllo rigoroso entro ±4,2 °C | Garantisce una conversione chimica uniforme in CaO |

| Prevenzione dell'overshoot | Modula la magnitudo della potenza anziché un semplice on/off | Previene la sinterizzazione e la chiusura delle strutture porose |

| Attivazione chimica | Mantiene una soglia costante di 800 °C | Garantisce la completa decomposizione del CaCO3 |

| Erogazione di energia | Cicli di feedback fluidi e continui | Corrisponde alla perdita di calore per una storia termica stabile |

Ottimizza il tuo processo termico con la precisione KINTEK

Raggiungere il perfetto equilibrio tra purezza chimica e integrità strutturale richiede più del semplice calore: richiede un controllo preciso. KINTEK fornisce sistemi rotativi, a muffola, a tubo e sottovuoto all'avanguardia, progettati per soddisfare gli standard di laboratorio e industriali più rigorosi.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo Esperti: I nostri forni ad alta temperatura sono supportati da ricerca e sviluppo specializzati.

- Soluzioni Personalizzabili: Personalizza i nostri sistemi per le tue esigenze uniche di calcinazione di biomassa o sintesi di materiali.

- Prestazioni Affidabili: Ottieni la precisione termica necessaria per prevenire la sinterizzazione e preservare le microstrutture.

Pronto a migliorare i risultati della tua scienza dei materiali? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno di essiccazione a temperatura costante è impostato a 60°C per 24 ore? Ottimizzazione della qualità della polvere di Sr4Al6O12SO4

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Quale ruolo svolge un forno da laboratorio nella fase di essiccazione dei precursori del catalizzatore Co–Mg? Garantire l'uniformità dei componenti

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi di aerogel di grafene? Chiave per i framework di carbonio 3D

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto di precisione? Padroneggia il trattamento delle polveri ceramiche con KINTEK