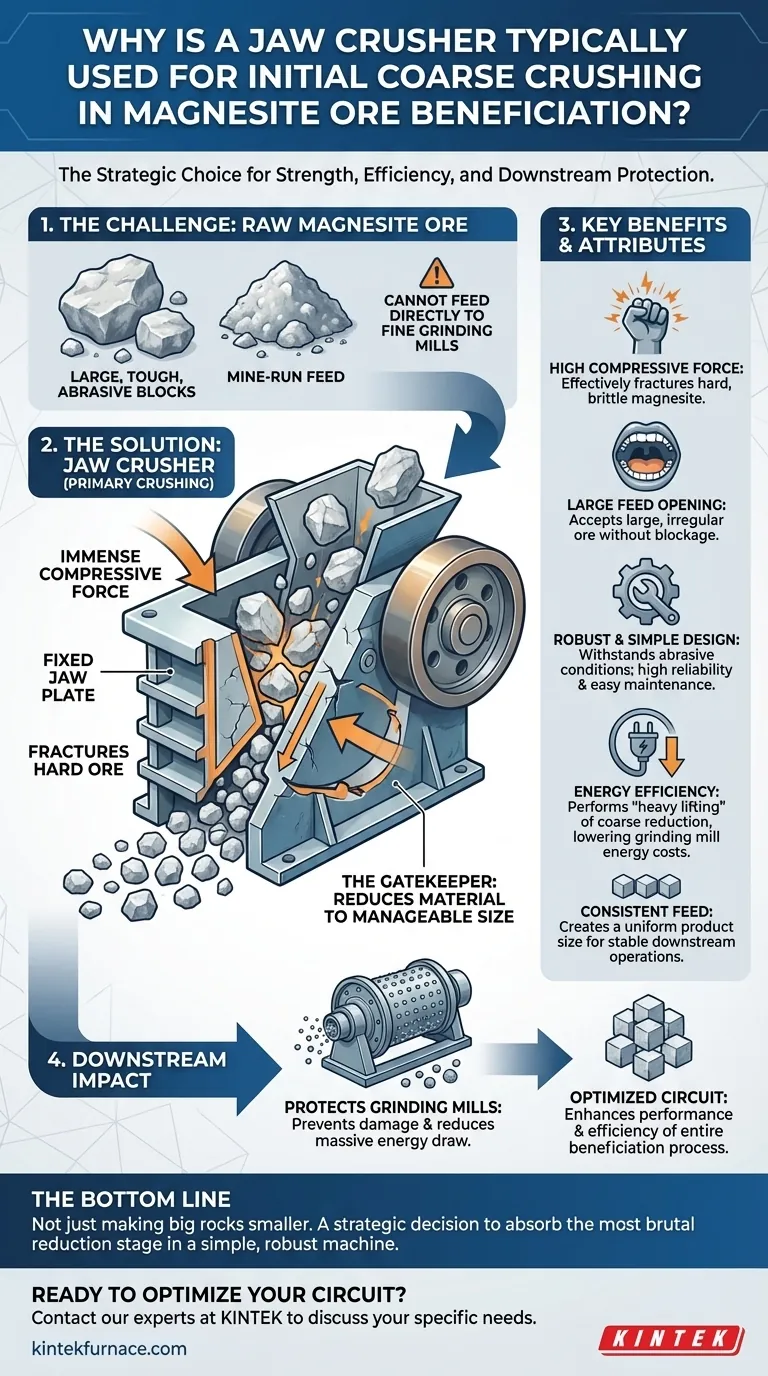

Nella lavorazione del minerale di magnesite, il frantoio a mascelle è l'attrezzatura designata per la fase iniziale di frantumazione grossolana grazie alla sua capacità di applicare un'immensa forza di compressione. È specificamente progettato per frantumare i blocchi grandi, duri e spesso abrasivi del minerale grezzo consegnato dalla miniera. Questo primo passaggio è essenziale per ridurre il materiale a una dimensione gestibile, il che a sua volta riduce il consumo di energia e lo stress meccanico sulle apparecchiature di macinazione successive e più sensibili.

L'uso di un frantoio a mascelle è una decisione strategica nella lavorazione dei minerali. Non si tratta semplicemente di ridurre le rocce grandi in pezzi più piccoli; si tratta di assorbire la fase più brutale di riduzione delle dimensioni in una macchina semplice e robusta per proteggere apparecchiature più complesse e ottimizzare l'efficienza energetica dell'intero circuito di arricchimento.

Il Principio della Frantumazione Primaria

La frantumazione primaria è il primo e più impegnativo dal punto di vista meccanico passaggio nel processo di comminuzione, che è la riduzione complessiva della dimensione delle particelle. Il suo ruolo è fondamentale per il successo di tutte le operazioni a valle.

Perché la Frantumazione Grossolana è Non Negoziabile

Non è possibile alimentare direttamente grandi massi irregolari da una miniera in un mulino di macinazione fine. Il mulino non è progettato per gestire tali dimensioni e verrebbe danneggiato catastroficamente.

I frantoi primari agiscono come guardiani dell'impianto di lavorazione, garantendo che tutto il materiale venga ridotto a una dimensione prevedibile e gestibile per la fase successiva.

L'Obiettivo: Preparazione per la Liberazione

L'obiettivo finale della frantumazione e della macinazione è "liberare" la preziosa magnesite dalla roccia sterile circostante, nota come ganga.

Frantumando il minerale lungo i suoi piani di frattura naturali, il frantoio a mascelle inizia questo processo di liberazione, rendendo più facile per le fasi di macinazione successive separare completamente i minerali.

Perché il Frantoio a Mascelle è lo Strumento Giusto per il Lavoro

Sebbene esistano altri tipi di frantoi, le caratteristiche di progettazione specifiche del frantoio a mascelle lo rendono particolarmente adatto alla frantumazione primaria di minerali duri come la magnesite.

Un Meccanismo Costruito per la Resistenza alla Compressione

Un frantoio a mascelle opera con una piastra a mascella fissa e una piastra a mascella mobile. Questo semplice design crea una camera di frantumazione a forma di V.

La mascella mobile esercita un'enorme forza di compressione sul minerale, frantumandolo efficacemente. Questa pressione diretta è ideale per materiali duri e fragili come la magnesite.

Gestione di Alimentazioni Grandi e Irregolari

I frantoi a mascelle sono definiti da un'ampia apertura di alimentazione, o gape. Ciò consente loro di accettare blocchi di minerale molto grandi e di forma irregolare senza bloccarsi, un requisito fondamentale per un frantoio primario.

Semplicità e Durata

Rispetto ad altri tipi di frantoi primari, i frantoi a mascelle sono meccanicamente semplici ed eccezionalmente robusti. La loro costruzione robusta consente loro di resistere all'ambiente ad alto impatto e abrasivo di un sito minerario con elevata affidabilità e manutenzione relativamente semplice.

Comprendere i Compromessi

Nessuna singola apparecchiatura è perfetta per ogni compito. Comprendere i limiti del frantoio a mascelle chiarisce il suo ruolo specifico nel circuito.

Non Progettato per la Riduzione Fine

Un frantoio a mascelle è uno specialista nella frantumazione grossolana. Ha un rapporto di riduzione limitato, il che significa che può solo rendere il minerale poche volte più piccolo della sua dimensione di alimentazione.

Non può produrre le particelle fini richieste per metodi di separazione come la flottazione; questo è il compito dei frantoi secondari e dei mulini di macinazione.

Inefficiente con Materiali Appiccicosi

L'azione di compressione di un frantoio a mascelle può causare problemi con minerali morbidi o appiccicosi, che possono compattarsi e ostruire la camera di frantumazione. Questo limite rafforza il motivo per cui è un'ottima scelta per la magnesite dura e non appiccicosa.

L'Impatto sull'Efficienza a Valle

Le prestazioni del frantoio primario hanno un significativo effetto a catena sull'intero impianto di lavorazione, in particolare sull'uso dell'energia e sulla produttività.

Riduzione del Carico sui Mulini di Macinazione

La macinazione è di gran lunga la parte più energivora della lavorazione dei minerali. Ogni unità di riduzione dimensionale ottenuta nella fase di frantumazione è un'unità di energia risparmiata nella fase di macinazione.

Il frantoio a mascelle esegue il "lavoro pesante" della riduzione dimensionale iniziale in modo molto più economico di quanto potrebbe fare un mulino di macinazione, abbassando drasticamente i costi energetici complessivi dell'impianto.

Creazione di un'Alimentazione Coerente per le Fasi Secondarie

Trasformando il minerale grezzo imprevedibile della miniera in un prodotto con una dimensione massima controllata, il frantoio a mascelle fornisce un'alimentazione coerente e gestibile per i circuiti di frantumazione secondaria o di macinazione. Questa stabilità migliora le prestazioni e l'efficienza di tutte le apparecchiature successive.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un frantoio a mascelle per il servizio primario è una decisione ingegneristica basata sulle caratteristiche del minerale e sugli obiettivi operativi dell'impianto.

- Se il tuo obiettivo principale è la gestione di materiale grezzo duro, abrasivo e di grandi dimensioni: Il frantoio a mascelle è la scelta predefinita grazie alla sua elevata forza di compressione e al design robusto.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica dell'impianto: L'utilizzo di un frantoio a mascelle per la riduzione grossolana è un primo passo fondamentale per ridurre l'enorme assorbimento di energia dei circuiti di macinazione a valle.

- Se il tuo obiettivo principale è ottenere un'elevata produttività con tempi di fermo minimi: La semplicità meccanica e la durata di un frantoio a mascelle lo rendono un cavallo di battaglia affidabile per la impegnativa fase di frantumazione primaria.

In definitiva, il ruolo del frantoio a mascelle è quello di assorbire in modo affidabile ed economico l'impatto iniziale e brutale della riduzione delle dimensioni, preparando l'intero processo di arricchimento della magnesite al successo.

Tabella Riassuntiva:

| Attributo Chiave | Beneficio per la Lavorazione del Minerale di Magnesite |

|---|---|

| Elevata Forza di Compressione | Frantuma efficacemente il minerale di magnesite duro e fragile. |

| Ampia Apertura di Alimentazione | Accetta grandi blocchi di minerale grezzo irregolare senza bloccarsi. |

| Design Robusto e Semplice | Resiste alle condizioni abrasive con elevata affidabilità e facile manutenzione. |

| Efficienza Energetica | Esegue il "lavoro pesante" della riduzione grossolana, riducendo drasticamente i costi energetici dei mulini di macinazione. |

| Alimentazione Coerente | Crea una dimensione del prodotto uniforme per operazioni di frantumazione secondaria e macinazione stabili. |

Pronto a Ottimizzare il Tuo Circuito di Arricchimento della Magnesite?

La scelta del frantoio primario giusto è il primo passo critico verso un'operazione più efficiente e redditizia. Il nostro team di KINTEK può aiutarti a selezionare il frantoio a mascelle robusto ideale per gestire il tuo minerale più duro, proteggere le tue apparecchiature a valle e ridurre significativamente il tuo consumo energetico.

Forniamo soluzioni per: Operazioni minerarie e impianti di lavorazione dei minerali focalizzati su minerali duri e abrasivi come la magnesite.

La nostra esperienza comprende: Progettazione e fornitura di frantoi durevoli e ad alte prestazioni supportati da ingegneria e produzione esperte.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre affidabili soluzioni di frantumazione possono migliorare l'intero tuo processo di arricchimento.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5