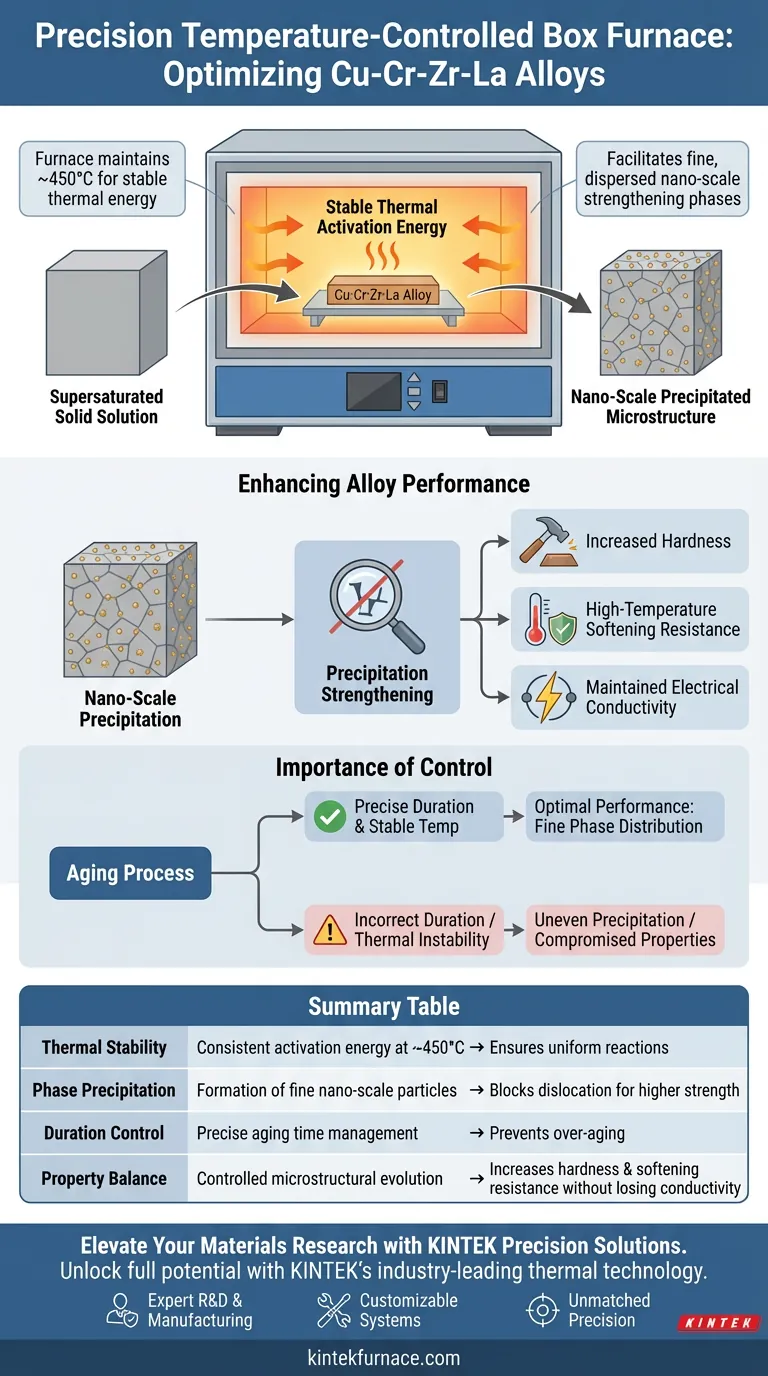

Una fornace a scatola a temperatura controllata di precisione ottimizza le leghe Cu-Cr-Zr-La fornendo un'energia di attivazione termica stabile. Mantenendo temperature esatte, tipicamente intorno ai 450°C, la fornace facilita la precipitazione di fasi fini e disperse su nanoscala dalla soluzione solida sovrasatura della lega. Questa precisa gestione termica è essenziale per migliorare le proprietà meccaniche preservando le prestazioni elettriche.

La tempra di precisione consente il massimo rafforzamento per precipitazione, che aumenta significativamente la durezza della lega e la resistenza all'ammorbidimento ad alte temperature senza degradare la sua conducibilità elettrica.

Il Ruolo della Precisione Termica nell'Evoluzione Microstrutturale

Per capire come la fornace ottimizza la lega, dobbiamo esaminare i cambiamenti microscopici guidati dall'applicazione precisa del calore.

Fornire Energia di Attivazione Stabile

La funzione principale della fornace è fornire energia di attivazione termica stabile. Questa energia è il catalizzatore necessario per avviare i cambiamenti all'interno della struttura interna della lega. Senza una fonte di calore stabile, le reazioni chimiche e fisiche necessarie non possono avvenire uniformemente.

Promuovere la Precipitazione su Nanoscala

La fornace promuove la formazione di fasi di rafforzamento fini e disperse su nanoscala. Queste fasi emergono dalla soluzione solida sovrasatura durante il processo di invecchiamento. La precisione della fornace assicura che queste particelle rimangano piccole e ben distribuite, il che è fondamentale per rafforzare il materiale.

Migliorare le Prestazioni della Lega

I cambiamenti microstrutturali facilitati dalla fornace si traducono direttamente in proprietà macroscopiche migliorate.

Massimizzare il Rafforzamento per Precipitazione

Controllando con precisione la temperatura e la durata del processo di invecchiamento, la fornace massimizza il rafforzamento per precipitazione. Questo meccanismo blocca il movimento delle dislocazioni all'interno del metallo, rendendolo fisicamente più resistente.

Aumentare la Durezza e la Resistenza all'Ammorbidimento

Il risultato diretto di questo rafforzamento è un significativo aumento della durezza della lega Cu-Cr-Zr-La. Inoltre, il processo migliora la resistenza all'ammorbidimento ad alta temperatura, garantendo che il materiale mantenga la sua resistenza anche quando esposto al calore durante l'uso.

Mantenere la Conducibilità Elettrica

Fondamentalmente, questo processo ottimizza la resistenza meccanica mantenendo un'elevata conducibilità elettrica. Spesso, i meccanismi di rafforzamento riducono la conducibilità, ma la precipitazione precisa di fasi su nanoscala consente un equilibrio superiore di entrambe le proprietà.

Comprendere la Necessità di Controllo

Mentre la fornace consente l'ottimizzazione, i parametri devono essere esatti per ottenere i risultati desiderati.

L'Importanza del Controllo della Durata

Il riferimento evidenzia la necessità di controllare con precisione la durata dell'invecchiamento. Se la durata è errata, la natura "fine" delle fasi disperse potrebbe essere compromessa.

Il Rischio di Instabilità Termica

Se la fornace non fornisce energia stabile alla temperatura specifica (ad esempio, 450°C), l'energia di attivazione sarà incoerente. Ciò porterebbe a una precipitazione non uniforme, con conseguente lega con caratteristiche meccaniche ed elettriche imprevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare appieno una fornace a scatola di precisione per leghe Cu-Cr-Zr-La, allinea i parametri del tuo processo con le tue specifiche esigenze prestazionali.

- Se il tuo obiettivo principale è la Durezza Massima: Assicurati che la fornace mantenga una temperatura stabile di 450°C per favorire la completa precipitazione delle fasi di rafforzamento su nanoscala.

- Se il tuo obiettivo principale è la Stabilità ad Alta Temperatura: Dai priorità al controllo preciso della durata per massimizzare la resistenza all'ammorbidimento senza invecchiare eccessivamente il materiale.

Controllando rigorosamente l'energia di attivazione termica, trasformi la lega in un materiale ad alte prestazioni che resiste al calore e alla deformazione, conducendo elettricità in modo efficiente.

Tabella Riassuntiva:

| Fattore di Ottimizzazione | Meccanismo e Beneficio | Impatto sulla Lega Cu-Cr-Zr-La |

|---|---|---|

| Stabilità Termica | Energia di attivazione costante a ~450°C | Garantisce reazioni chimiche e fisiche uniformi |

| Precipitazione di Fase | Formazione di particelle fini su nanoscala | Blocca il movimento delle dislocazioni per una maggiore resistenza |

| Controllo della Durata | Gestione precisa del tempo di invecchiamento | Previene l'invecchiamento eccessivo; mantiene una fine distribuzione delle fasi |

| Equilibrio delle Proprietà | Evoluzione microstrutturale controllata | Aumenta la durezza e la resistenza all'ammorbidimento senza perdere conducibilità |

Eleva la Tua Ricerca sui Materiali con le Soluzioni di Precisione KINTEK

Sblocca il pieno potenziale delle tue leghe ad alte prestazioni con la tecnologia termica leader del settore di KINTEK. Sia che tu stia ottimizzando leghe Cu-Cr-Zr-La o sviluppando materiali di prossima generazione, le nostre fornaci a scatola a temperatura controllata di precisione forniscono l'ambiente termico stabile necessario per una precipitazione uniforme su nanoscala e proprietà meccaniche superiori.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperti: Apparecchiature specializzate progettate per rigorosi standard di laboratorio.

- Sistemi Personalizzabili: Dalle fornaci a muffola e a tubo ai sistemi rotativi, a vuoto e CVD, personalizziamo soluzioni per le tue esigenze di trattamento termico uniche.

- Precisione Ineguagliabile: Mantieni temperature esatte per garantire durezza e conducibilità elettrica costanti in ogni lotto.

Pronto a migliorare l'efficienza del tuo laboratorio e la qualità dei materiali? Contattaci oggi stesso per discutere le esigenze del tuo progetto!

Guida Visiva

Riferimenti

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno a muffola e qual è la sua funzione principale? Scopri il suo ruolo nella lavorazione ad alta temperatura

- Quale ruolo svolge un forno a muffola nella sintesi dei precursori del cristallo Nd:SrLaGaO4? Stabilità Termica di Precisione

- Come funziona una fornace a muffola in termini di principio di riscaldamento? Scopri il riscaldamento indiretto per risultati puri e uniformi

- Qual è il ruolo di un forno ad alta temperatura a scatola da laboratorio nella post-elaborazione di polveri di nanosheet di talco?

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sinterizzazione di LaCoO3? Ottimizzazione della Formazione della Fase Perovskite

- Qual è il ruolo di un forno di calcinazione ad alta temperatura nella preparazione di nanopolveri di ossido ultrafini? Master Purity

- Perché viene utilizzato un forno a muffola a scatola per la pre-sinterizzazione delle pellet verdi di residui di bauxite a 1150°C?

- Qual è la funzione di un forno a muffola verticale nella preparazione della dolomite? Ottimizzare la sinterizzazione dell'alluminio ad alto contenuto di ferro