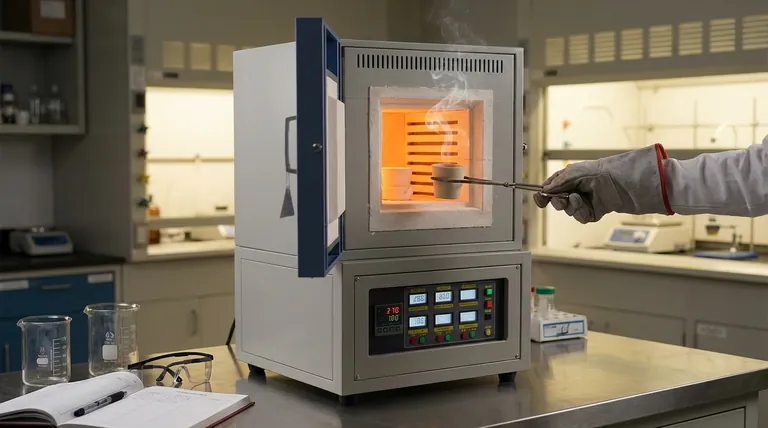

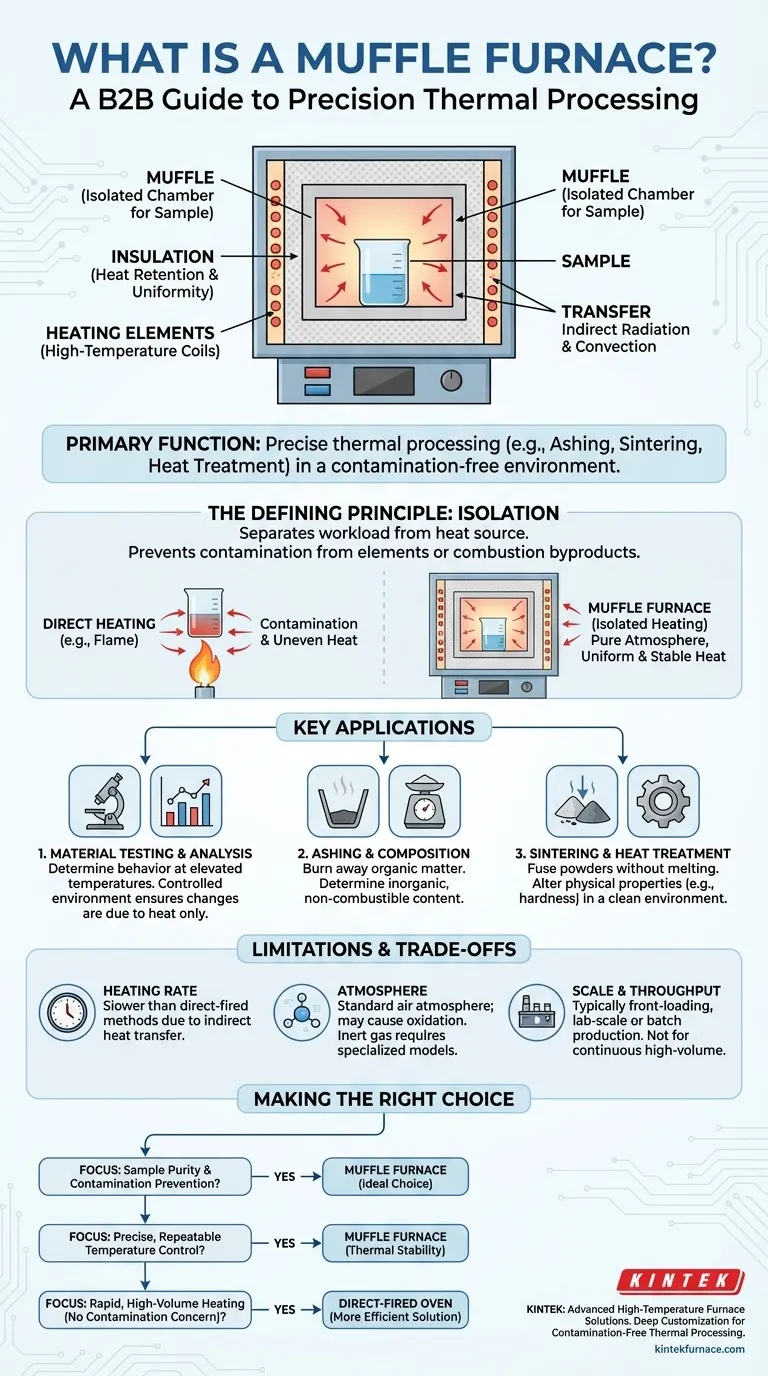

Alla sua base, un forno a muffola è un forno ad alta temperatura che riscalda i materiali all'interno di una camera isolata. La sua funzione principale è quella di eseguire precise lavorazioni termiche — come calcinazione, sinterizzazione o trattamento termico — senza che il materiale venga a contatto diretto con gli elementi riscaldanti o con eventuali contaminanti della combustione.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma il suo utilizzo di una "muffola" — una camera interna che separa il campione dalla fonte di calore. Questo isolamento è la chiave per prevenire la contaminazione e garantire la purezza del processo.

Il Principio Fondamentale: Isolamento

Un forno a muffola è progettato attorno a un concetto singolo e critico: separare il carico di lavoro dalla fonte di calore. Questo design abilita direttamente le sue capacità più importanti.

Cosa significa veramente “Muffola”

Il termine muffola si riferisce alla camera chiusa e separata dove viene posizionato il materiale. Pensala come una scatola dentro una scatola.

La scatola esterna contiene gli elementi riscaldanti, che sono tipicamente bobine elettriche ad alta temperatura incorporate in un isolamento termicamente efficiente. La scatola interna, o muffola, contiene il campione.

Il calore viene trasferito dalla camera esterna alla camera interna per irraggiamento o convezione, ma il campione stesso non è mai esposto agli elementi riscaldanti grezzi.

Come raggiunge temperature elevate e stabili

Le pareti del forno sono costruite con materiale isolante denso. Questo design serve a due scopi.

Primo, impedisce la fuoriuscita di calore, il che rende il forno altamente efficiente dal punto di vista energetico e gli permette di raggiungere e mantenere temperature estreme, spesso superiori a 1000°C.

Secondo, l'isolamento e la camera separata creano un ambiente termico uniforme, consentendo il controllo preciso della temperatura richiesto per processi scientifici e industriali sensibili.

L'importanza di un'atmosfera pura

Isolando il campione, un forno a muffola previene la contaminazione che si verificherebbe con metodi di riscaldamento diretti.

Nei modelli elettrici, questo impedisce qualsiasi potenziale interazione con le bobine di riscaldamento. Nelle versioni a combustibile, separa in modo cruciale il campione dai gas di combustione, dal combustibile e da altri sottoprodotti chimici. Ciò garantisce che le proprietà del materiale siano alterate solo dal calore, non da reazioni chimiche involontarie.

Principali Applicazioni nella Scienza e nell'Industria

Le capacità uniche di un forno a muffola lo rendono indispensabile per processi in cui sono richiesti sia calore elevato che elevata purezza.

Test e Analisi dei Materiali

I laboratori utilizzano forni a muffola per determinare come si comportano i materiali a temperature elevate. L'ambiente controllato assicura che qualsiasi cambiamento osservato nelle caratteristiche del materiale sia un risultato diretto del calore applicato.

Calcinazione e Analisi Composizionale

La calcinazione è una tecnica comune utilizzata per determinare il contenuto inorganico e incombustibile di un campione.

Il forno riscalda il campione a una temperatura tale che tutta la materia organica brucia via, lasciando dietro di sé solo la "cenere" (componenti inorganici) per la pesatura e l'analisi.

Sinterizzazione e Trattamento Termico

Nella scienza e nella produzione dei materiali, la sinterizzazione utilizza il calore per fondere polveri in una massa solida senza fonderle.

Il trattamento termico comporta il riscaldamento e il raffreddamento controllati dei metalli per alterarne le proprietà fisiche, come aumentare la durezza o la duttilità. Un forno a muffola fornisce l'ambiente pulito e controllato essenziale per questi processi.

Comprendere i Compromessi e le Limitazioni

Sebbene altamente efficace, un forno a muffola non è lo strumento giusto per ogni applicazione ad alta temperatura. Comprendere i suoi limiti è fondamentale per usarlo correttamente.

Velocità di Riscaldamento vs. Riscaldamento Diretto

Poiché il calore viene trasferito indirettamente, un forno a muffola può riscaldare un campione più lentamente rispetto a un forno a fuoco diretto o a una torcia in cui una fiamma entra in contatto diretto con il materiale.

L'atmosfera non è intrinsecamente inerte

Un forno a muffola standard opera con un'atmosfera d'aria normale. Sebbene prevenga la contaminazione dalla fonte di calore, non impedisce l'ossidazione. Per lavorare in un ambiente senza ossigeno o con gas inerte (come argon o azoto), è necessario un forno specializzato con capacità di purga del gas.

Scala e Portata

I forni a muffola sono tipicamente forni a scatola a caricamento frontale progettati per scale di laboratorio o produzione in batch. Non sono generalmente adatti per processi industriali continui ad alto volume che potrebbero essere meglio serviti da un forno a tunnel più grande.

Fare la Scelta Giusta per il Tuo Processo

Usa il principio fondamentale di isolamento del forno per guidare la tua decisione.

- Se il tuo obiettivo primario è la purezza del campione e la prevenzione della contaminazione: La camera isolata di un forno a muffola è il suo vantaggio più critico, rendendolo la scelta ideale.

- Se il tuo obiettivo primario è un controllo preciso e ripetibile della temperatura per materiali sensibili: La combinazione di isolamento e riscaldamento indiretto fornisce la stabilità termica di cui hai bisogno.

- Se il tuo obiettivo primario è semplicemente un riscaldamento rapido e ad alto volume senza preoccupazioni di contaminazione: Un forno o una fornace a fuoco diretto meno complessi possono essere una soluzione più efficiente ed economica.

Comprendere questo principio di progettazione fondamentale ti consente di selezionare il processo termico giusto per il tuo obiettivo specifico.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione Primaria | Lavorazione termica precisa (es. calcinazione, sinterizzazione) in una camera isolata per prevenire la contaminazione |

| Caratteristiche Principali | Isolamento del campione, capacità di alta temperatura (spesso >1000°C), controllo preciso della temperatura, riscaldamento uniforme |

| Applicazioni Comuni | Test dei materiali, calcinazione per analisi composizionale, sinterizzazione, trattamento termico in laboratori e produzione |

| Limitazioni | Velocità di riscaldamento più lente rispetto ai metodi a fuoco diretto, atmosfera d'aria standard (può causare ossidazione), non adatto per processi continui ad alto volume |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per una lavorazione termica precisa e senza contaminazioni. Contattaci oggi per discutere come i nostri forni possono migliorare la tua ricerca e le tue applicazioni industriali!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia

- Quale ruolo gioca una muffola nella trasformazione dei film d'argento? Padroneggia l'auto-assemblaggio di nanoparticelle con precisione

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?