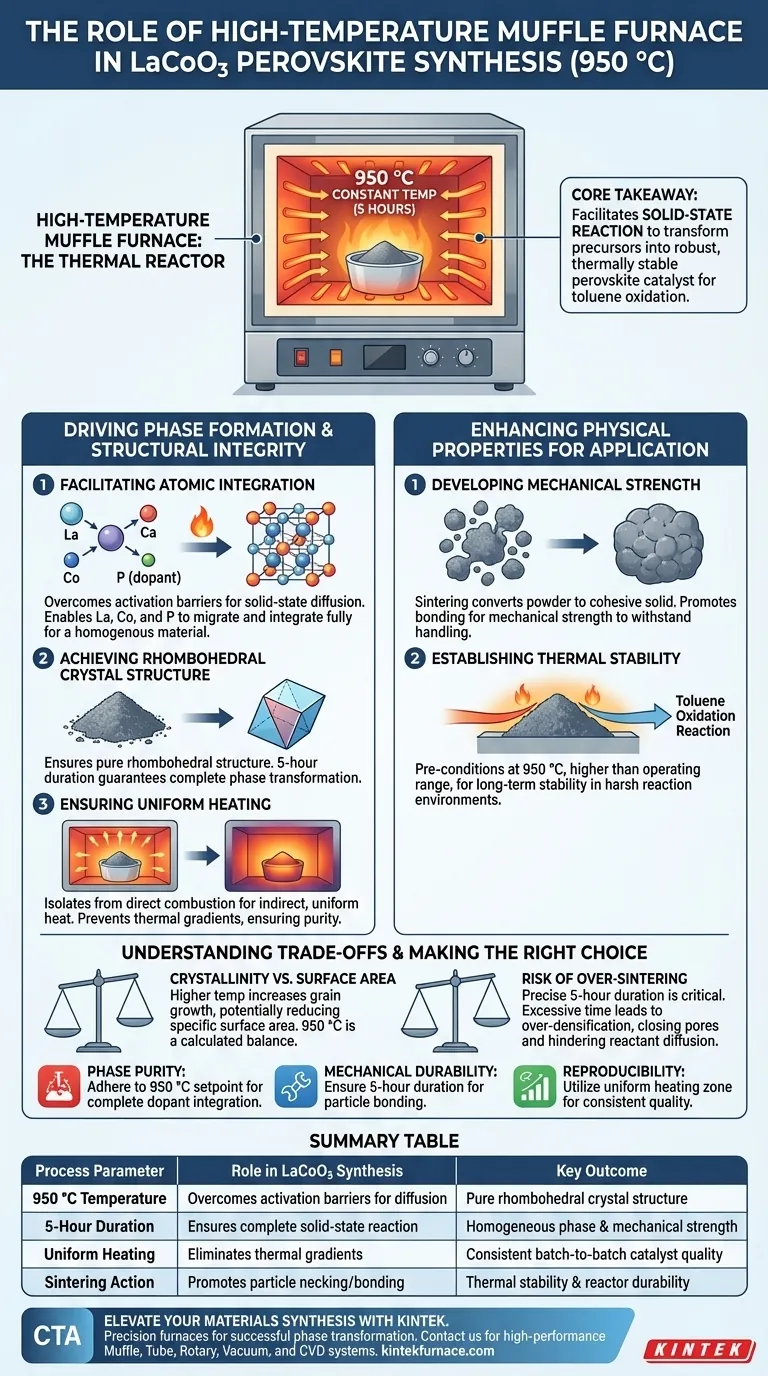

Un forno a muffola ad alta temperatura funge da reattore termico preciso, necessario per stabilizzare la struttura perovskitica di LaCoO3. Agisce come un ambiente controllato che mantiene una temperatura costante di 950 °C per cinque ore, fornendo l'energia termica necessaria per guidare la diffusione atomica. Questo processo integra lantanio, cobalto e droganti come il fosforo in un'unica e pura reticolo cristallino romboedrico.

Concetto Chiave Il forno a muffola non è semplicemente un dispositivo di riscaldamento; è lo strumento che facilita la reazione allo stato solido necessaria per trasformare i precursori grezzi in un catalizzatore perovskitico meccanicamente robusto e termicamente stabile, capace di un'efficiente ossidazione del toluene.

Guida alla Formazione della Fase e all'Integrità Strutturale

Facilitazione dell'Integrazione Atomica

A 950 °C, il forno fornisce energia sufficiente per superare le barriere di attivazione per la diffusione allo stato solido.

Questo calore consente agli elementi distinti — in particolare lantanio, cobalto e fosforo — di migrare e integrarsi completamente nel reticolo cristallino. Questo riarrangiamento atomico è essenziale per creare un materiale omogeneo piuttosto che una miscela di ossidi separati.

Ottenimento della Struttura Cristallina Romboedrica

Il ruolo principale di questo specifico trattamento termico è garantire la formazione di una struttura romboedrica pura.

Senza l'ambiente sostenuto di 950 °C, il materiale potrebbe non cristallizzare correttamente o potrebbe mantenere fasi intermedie instabili. La durata di cinque ore garantisce che la trasformazione di fase sia completa in tutto il volume del materiale.

Garanzia di Riscaldamento Uniforme

I forni a muffola sono progettati per isolare il materiale dalla combustione diretta del combustibile, fornendo un calore indiretto e uniforme.

Questa uniformità è fondamentale durante il processo di sinterizzazione per prevenire gradienti termici. Un riscaldamento non uniforme potrebbe portare a una crescita cristallina incoerente o a stress interni che compromettono la purezza della fase perovskitica.

Miglioramento delle Proprietà Fisiche per l'Applicazione

Sviluppo della Resistenza Meccanica

Il processo di sinterizzazione converte compatti di polvere sciolta in una massa solida coesa.

Riscaldando il materiale al di sotto del suo punto di fusione, il forno promuove la formazione di colli e il legame tra le particelle. Questo conferisce la resistenza meccanica necessaria affinché il catalizzatore possa resistere alla manipolazione fisica e al caricamento del reattore senza sgretolarsi.

Stabilimento della Stabilità Termica

Il trattamento a 950 °C pre-condiziona il materiale per ambienti operativi difficili.

Sintetizzando il materiale a una temperatura superiore al suo intervallo operativo previsto, il forno garantisce che il catalizzatore rimanga termicamente stabile. Questa stabilità è vitale per le prestazioni a lungo termine nelle reazioni di ossidazione del toluene, dove il catalizzatore deve resistere al degrado nel tempo.

Comprensione dei Compromessi

Bilanciamento tra Cristallinità e Area Superficiale

Mentre la sinterizzazione ad alta temperatura garantisce una struttura cristallina stabile, presenta un compromesso naturale per quanto riguarda l'area superficiale.

Temperature più elevate promuovono la crescita dei grani, che può ridurre l'area superficiale specifica disponibile per le reazioni catalitiche. Il parametro di 950 °C è un equilibrio calcolato: abbastanza alto da garantire la purezza e la stabilità di fase, ma controllato per mantenere l'attività catalitica.

Il Rischio di Sovra-Sinterizzazione

Il controllo preciso della durata del forno (cinque ore) è importante quanto la temperatura.

Estendere il processo oltre il tempo necessario può portare a un'eccessiva densificazione. Questo chiude la porosità, potenzialmente ostacolando la diffusione dei reagenti (come il toluene) ai siti attivi all'interno della struttura del catalizzatore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della sintesi di LaCoO3, applica i parametri del forno in base ai tuoi specifici requisiti catalitici:

- Se il tuo obiettivo principale è la Purezza di Fase: Aderisci rigorosamente al setpoint di 950 °C per garantire la completa integrazione dei droganti come il fosforo nel reticolo romboedrico.

- Se il tuo obiettivo principale è la Durabilità Meccanica: Assicurati che la durata di cinque ore sia rispettata per consentire un sufficiente legame tra le particelle e il consolidamento strutturale per un uso a lungo termine.

- Se il tuo obiettivo principale è la Riproducibilità: Utilizza la zona di riscaldamento uniforme del forno a muffola per eliminare i gradienti termici che causano incoerenze tra i lotti.

Il forno a muffola converte un potenziale chimico in una realtà strutturale, garantendo che il tuo catalizzatore non sia solo chimicamente corretto, ma fisicamente capace di svolgere il suo compito.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Sintesi di LaCoO3 | Risultato Chiave |

|---|---|---|

| Temperatura di 950 °C | Supera le barriere di attivazione per la diffusione | Struttura cristallina romboedrica pura |

| Durata di 5 Ore | Garantisce una reazione completa allo stato solido | Fase omogenea e resistenza meccanica |

| Riscaldamento Uniforme | Elimina i gradienti termici | Qualità del catalizzatore coerente tra i lotti |

| Azione di Sinterizzazione | Promuove la formazione di colli/legame tra le particelle | Stabilità termica e durabilità del reattore |

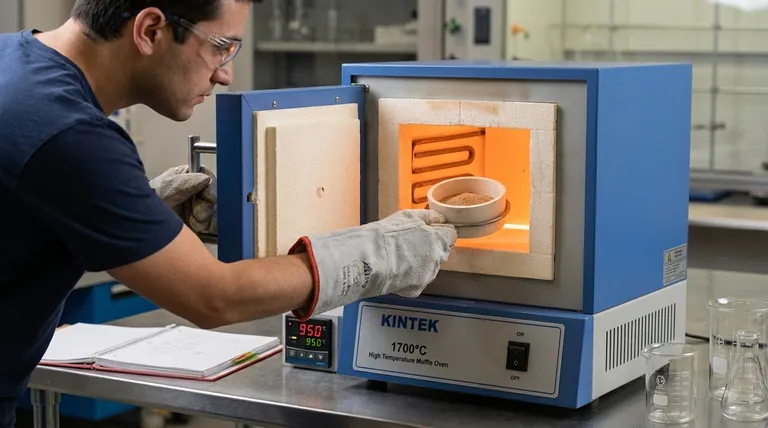

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra una trasformazione di fase riuscita e un lotto fallito. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera. Sia che tu stia sintetizzando perovskiti LaCoO3 o ceramiche avanzate, i nostri forni forniscono la stabilità termica e l'uniformità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come contribuisce un forno a muffola industriale al trattamento termico dei supporti di γ-Al2O3? Ottimizzare la Transizione di Fase

- Quali sono le specifiche tecniche delle tipiche fornaci a muffola? Specifiche chiave per una lavorazione termica precisa

- Quale ruolo svolge una fornace muffola nella sintesi di catalizzatori derivati da LDH? Ottieni catalizzatori ad alte prestazioni

- Perché è necessaria una muffola ad alta precisione per TiCo1-xCrxSb? Ottenere una purezza di fase perfetta

- Quali tipi di strutture utilizzano tipicamente i forni a pozzo? Essenziali per laboratori e produzione su piccola scala

- Quale ruolo svolge un forno da laboratorio a scatola nella sintesi del tellururo di germanio drogato con tungsteno? Fusione e ricottura di precisione

- Come garantisce un forno a muffola l'uniformità della temperatura? Scopri la chiave per un controllo preciso del calore

- Perché utilizzare un forno da laboratorio ad alta temperatura per il pre-trattamento delle nanoparticelle? Garantisci oggi la fabbricazione di compositi privi di difetti.