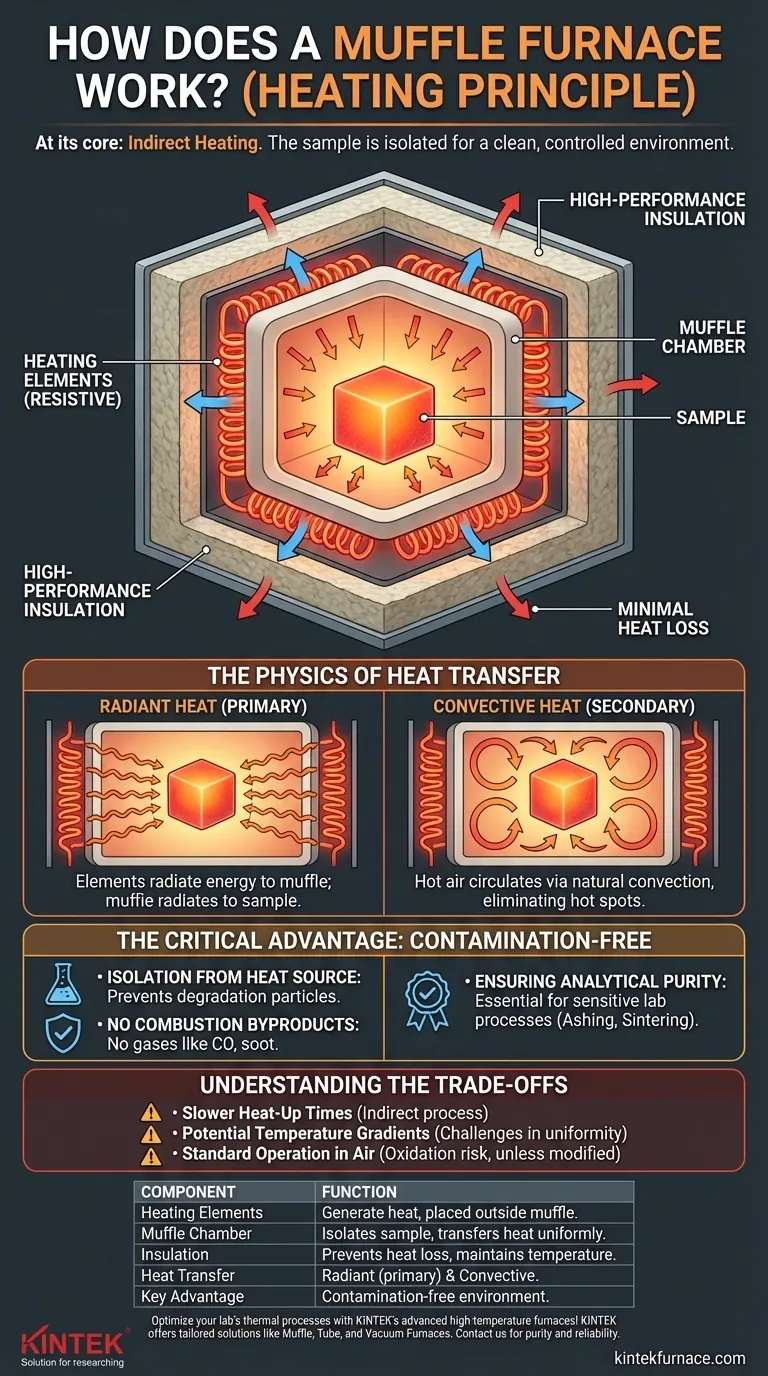

Alla base, una fornace a muffola opera sul principio del riscaldamento indiretto. Il campione viene posto all'interno di una camera separata e isolata (la "muffola"), che viene poi riscaldata dall'esterno. Questo design separa intenzionalmente il materiale da riscaldare dagli elementi riscaldanti e da eventuali potenziali contaminanti, garantendo un ambiente pulito e altamente controllato.

Lo scopo fondamentale di una fornace a muffola non è solo generare calore, ma creare un ambiente di riscaldamento eccezionalmente puro e uniforme. Lo raggiunge utilizzando una camera interna, o muffola, come barriera che isola il campione dalla fonte di calore diretta.

L'anatomia del riscaldamento indiretto

Per comprendere il principio di funzionamento, è essenziale esaminare i componenti chiave e come interagiscono per trasferire energia al campione.

Gli elementi riscaldanti

Il processo inizia con gli elementi riscaldanti a resistenza, tipicamente realizzati con materiali come Kanthal (lega ferro-cromo-alluminio), Nichel-cromo o carburo di silicio. Quando una forte corrente elettrica attraversa questi elementi, la loro naturale resistenza li fa diventare estremamente caldi.

Questi elementi sono posizionati strategicamente all'esterno della camera centrale.

La camera della muffola

La "muffola" è il cuore della fornace. È una camera a forma di scatola realizzata con materiali ceramici ad alta temperatura e termicamente conduttivi come l'allumina.

Questa camera contiene il campione ma è sigillata dagli elementi riscaldanti. Il suo compito è assorbire il calore generato dagli elementi e poi trasferire quel calore uniformemente al campione all'interno.

L'isolamento

L'intero assemblaggio è circondato da uno spesso strato di isolamento ad alte prestazioni. Questo isolamento è fondamentale per impedire che il calore si disperda nell'ambiente.

Ciò assicura che la fornace possa raggiungere e mantenere temperature molto elevate (spesso oltre i 1000°C) in modo efficiente e con alta stabilità.

La fisica del trasferimento di calore

La fornace a muffola impiega due meccanismi primari per riscaldare il campione in modo uniforme. Questo trasferimento a doppia modalità è fondamentale per le sue prestazioni.

Calore radiante

Il metodo principale di trasferimento di calore è la radiazione termica. Gli elementi riscaldanti roventi irradiano energia termica, che viene assorbita dalle pareti esterne della camera della muffola.

Le pareti interne della muffola si riscaldano e irradiano questa energia verso l'interno, riscaldando il campione da tutti i lati senza alcun contatto fisico.

Calore convettivo

Contemporaneamente, l'aria intrappolata all'interno della camera sigillata della muffola si riscalda. Quest'aria riscaldata inizia a circolare tramite convezione naturale, trasferendo calore e contribuendo ad eliminare i punti caldi.

Questa combinazione di radiazione e convezione è ciò che consente alla fornace di raggiungere una distribuzione di temperatura altamente uniforme in tutta la camera del campione.

Il vantaggio critico: un ambiente privo di contaminazione

Il principio del riscaldamento indiretto non è solo una scelta di design; è la caratteristica distintiva della fornace, che consente applicazioni in cui la purezza è fondamentale.

Isolamento dalla fonte di calore

Nel tempo, gli elementi riscaldanti possono degradarsi e rilasciare particelle microscopiche. La muffola agisce come una barriera fisica, assicurando che queste particelle non cadano e contaminino il campione.

Protezione dai sottoprodotti della combustione

A differenza delle fornaci a combustibile, che producono gas di combustione come monossido di carbonio e fuliggine, una fornace elettrica a muffola non ha tali sottoprodotti. Ciò garantisce che il campione non subisca reazioni chimiche indesiderate.

Garanzia di purezza analitica

Questo ambiente pulito è essenziale per processi di laboratorio sensibili come incenerimento, sinterizzazione o analisi gravimetrica, dove qualsiasi materiale estraneo corromperebbe i risultati.

Comprendere i compromessi

Sebbene altamente efficace, il design della fornace a muffola presenta dei compromessi intrinseci che è importante riconoscere per una corretta applicazione.

Tempi di riscaldamento più lenti

Poiché il calore deve prima trasferirsi alla muffola e poi al campione, il processo complessivo è meno diretto. Ciò può comportare tempi di riscaldamento più lenti rispetto alle fornaci a fuoco diretto o a induzione.

Potenziale di gradienti di temperatura

Sebbene progettata per l'uniformità, raggiungere una distribuzione di calore perfetta è una sfida. La qualità del materiale della muffola e il design della fornace determinano quanto uniformemente il calore viene trasferito, e possono comunque esistere lievi gradienti di temperatura.

Funzionamento standard in aria

Una fornace a muffola standard riscalda un campione in un'atmosfera d'aria statica. Sebbene ciò prevenga la contaminazione dalla fornace, non protegge il campione dall'ossidazione. Per processi che richiedono un'atmosfera inerte (come azoto o argon), è necessaria una fornace appositamente modificata con porte per il gas.

Fare la scelta giusta per il tuo obiettivo

Comprendere questo principio ti consente di determinare se una fornace a muffola è lo strumento corretto per il tuo compito specifico.

- Se il tuo obiettivo principale è la purezza analitica: Una fornace a muffola è non negoziabile per applicazioni come l'incenerimento o l'analisi di tracce metalliche, poiché previene la contaminazione del campione.

- Se il tuo obiettivo principale è il riscaldamento uniforme di materiali sensibili: La combinazione di calore radiante e convettivo all'interno di una camera isolata fornisce un ambiente di riscaldamento stabile e delicato, ideale per ceramiche, vetro o trattamenti termici.

- Se il tuo obiettivo principale è la velocità e l'alta produttività: Devi valutare se i cicli di riscaldamento più lenti di una fornace a muffola sono un compromesso accettabile per il tuo processo rispetto ai metodi di riscaldamento diretto.

Isolando il campione, la fornace a muffola fornisce un controllo impareggiabile sulla purezza della tua lavorazione termica.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Elementi riscaldanti | Generano calore tramite resistenza elettrica, posti all'esterno della muffola. |

| Camera della muffola | Isola il campione, assorbe e trasferisce il calore uniformemente. |

| Isolamento | Previene la perdita di calore, mantiene alte temperature in modo efficiente. |

| Trasferimento di calore | Combina metodi radianti (primari) e convettivi per un riscaldamento uniforme. |

| Vantaggio chiave | Assicura un ambiente privo di contaminazione per processi sensibili. |

Ottimizza i processi termici del tuo laboratorio con le avanzate fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura come Fornaci a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue esigenze sperimentali uniche, offrendo purezza, uniformità e affidabilità. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque