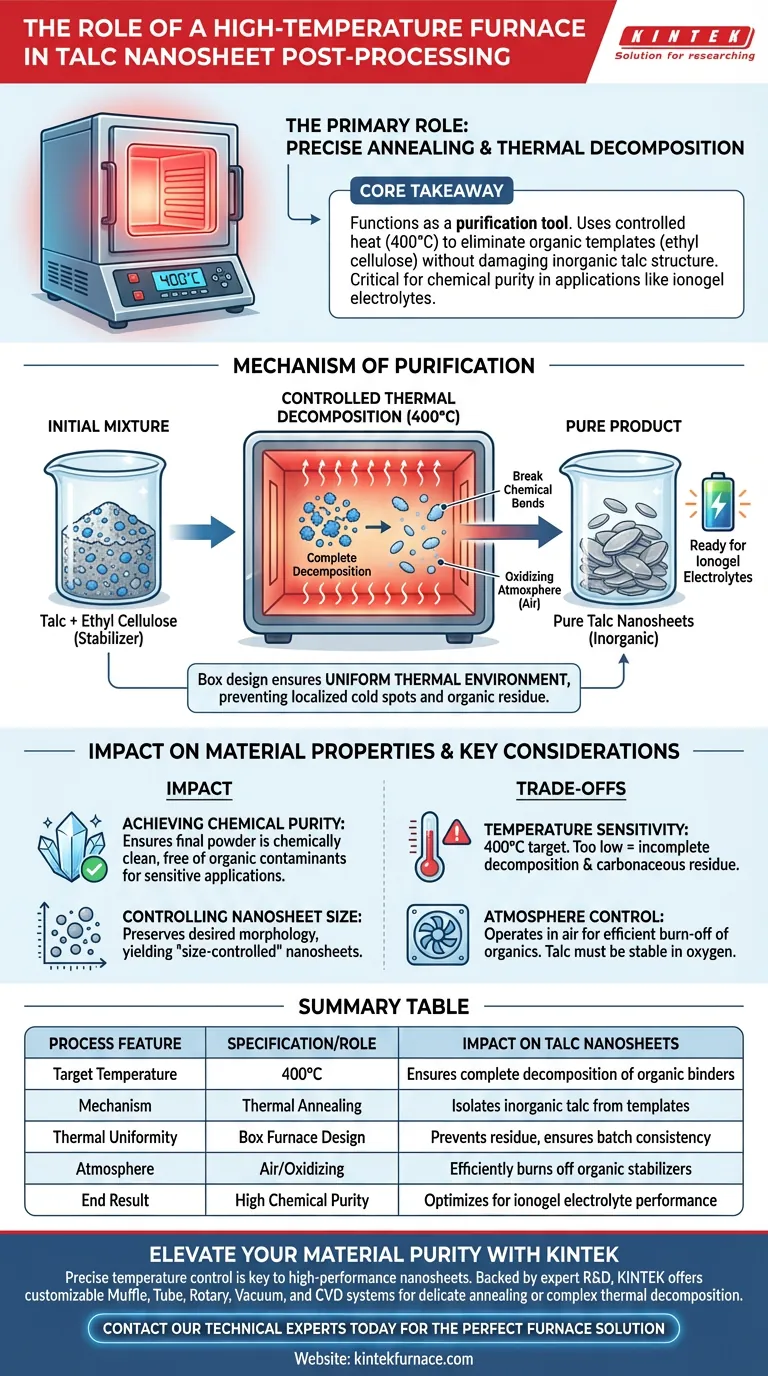

Il ruolo primario di un forno ad alta temperatura a scatola da laboratorio in questo contesto è quello di facilitare il preciso ricottura di polveri miste di talco ed etilcellulosa. Mantenendo una temperatura specifica di 400°C, il forno guida la decomposizione termica dell'etilcellulosa, che serve come stabilizzatore temporaneo o stampo durante la formazione iniziale dei nanosheet. Questo trattamento termico è il passo decisivo che isola il talco inorganico dai leganti organici.

Concetto chiave: Il forno funziona come uno strumento di purificazione, utilizzando calore controllato per eliminare gli stampi organici senza danneggiare la struttura inorganica. Questo passaggio è fondamentale per ottenere la purezza chimica richiesta per applicazioni ad alte prestazioni come gli elettroliti ionogel.

Il Meccanismo di Purificazione

Rimozione dello Stampo Organico

Nelle fasi iniziali di lavorazione, l'etilcellulosa viene miscelata con il talco per agire come stabilizzatore. Sebbene necessario per la formazione dei nanosheet, questo composto organico diventa un'impurità nel prodotto finale.

Il forno a scatola fornisce l'energia termica necessaria per rompere questo legame chimico. Trasforma il materiale da una miscela composita a una polvere inorganica pura.

Decomposizione Termica Controllata

Il forno è impostato a una temperatura target di 400°C. A questo specifico livello di calore, l'etilcellulosa subisce una decomposizione completa.

Il design a "scatola" del forno garantisce un ambiente termico stabile e uniforme. Questa uniformità è essenziale per garantire che la decomposizione avvenga in modo omogeneo in tutto il lotto di polvere, prevenendo "punti freddi" localizzati dove potrebbero rimanere residui organici.

Impatto sulle Proprietà del Materiale

Ottenere la Purezza Chimica

L'obiettivo finale dell'utilizzo del forno è produrre polveri di nanosheet di talco pure.

Per applicazioni sensibili, come gli elettroliti ionogel, la presenza di contaminanti organici può compromettere gravemente le prestazioni. Il forno garantisce che la polvere finale sia chimicamente pulita e priva del precursore etilcellulosa.

Controllo delle Dimensioni dei Nanosheet

Oltre alla semplice purificazione, il processo di ricottura aiuta a definire le caratteristiche fisiche della polvere.

Il riferimento principale indica che questo trattamento termico produce nanosheet "a dimensioni controllate". Rimuovendo attentamente lo stampo alla corretta velocità e temperatura, il forno preserva la morfologia desiderata del talco.

Comprendere i Compromessi

Sensibilità alla Temperatura

Sebbene 400°C sia il target per questa specifica miscela, le deviazioni possono essere problematiche. Se la temperatura è troppo bassa, l'etilcellulosa non si decomporrà completamente, lasciando residui carboniosi che contaminano l'elettrolita.

Controllo dell'Atmosfera

I forni a scatola da laboratorio operano tipicamente in aria, che è efficace per ossidare e rimuovere composti organici come l'etilcellulosa.

Tuttavia, a differenza dei forni sottovuoto utilizzati per prevenire l'ossidazione nei metalli (come la sinterizzazione di bimetalli), un forno a scatola standard consente l'ossidazione. Questo è vantaggioso qui per bruciare i composti organici, ma richiede che il talco stesso rimanga stabile in un ambiente ricco di ossigeno a quella temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua post-elaborazione, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il forno mantenga 400°C per una durata sufficiente a garantire la completa volatizzazione di tutto il contenuto di etilcellulosa.

- Se il tuo obiettivo principale sono le Prestazioni dell'Elettrolita: Verifica che il processo di "combustione" sia completo, poiché anche tracce di stabilizzatore organico possono interferire con la conduttività ionica nell'ionogel finale.

Il forno a scatola non è solo un riscaldatore; è l'ultimo cancello di controllo qualità che garantisce che le tue materie prime siano chimicamente idonee per applicazioni elettroniche avanzate.

Tabella Riassuntiva:

| Caratteristica del Processo | Specifiche/Ruolo | Impatto sui Nanosheet di Talco |

|---|---|---|

| Temperatura Target | 400°C | Garantisce la completa decomposizione dei leganti organici |

| Meccanismo | Ricottura Termica | Isola il talco inorganico dagli stampi di etilcellulosa |

| Uniformità Termica | Design del Forno a Scatola | Previene residui localizzati e garantisce la consistenza del lotto |

| Atmosfera | Aria/Ossidante | Brucia efficacemente gli stabilizzatori organici |

| Risultato Finale | Elevata Purezza Chimica | Ottimizza i nanosheet per le prestazioni dell'elettrolita ionogel |

Eleva la Purezza dei Tuoi Materiali con KINTEK

Il controllo preciso della temperatura fa la differenza tra un campione contaminato e un nanosheet ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia eseguendo delicate ricotture o complesse decomposizioni termiche, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua post-elaborazione delle polveri? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Size‐Controlled Talc Nanosheet Ionogel Electrolytes for Dendrite Suppression in Solid‐State Sodium Metal Batteries. DOI: 10.1002/smsc.202500399

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le funzioni principali dei forni a muffola? Ottenere un riscaldamento pulito e uniforme per i vostri materiali

- Quali sono i vantaggi dell'utilizzo di un forno a riscaldamento rapido a infrarossi? Catturare le migrazioni atomiche transitorie nell'acciaio

- Qual è il ruolo primario di un forno a muffola nel pretrattamento del fango rosso? Sblocca l'estrazione di metalli con l'attivazione ad alta temperatura

- Qual è lo scopo di un forno a muffola nell'analisi microbiologica? Ottenere sterilità assoluta e preparazione precisa del campione

- Perché utilizzare un forno di sinterizzazione ad alta temperatura a 750°C per nanoparticelle d'argento? Per ottenere purezza e stabilità.

- Qual è la funzione principale di un forno a muffola ad alta temperatura per lo zeolite ZSM-5? Sbloccare le prestazioni dei pori

- Quali sono le condizioni ambientali per il funzionamento di un forno a muffola e del suo controller? Garantire sicurezza e precisione

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a infrarossi per la pirolisi rapida della cellulosa? Rese più elevate