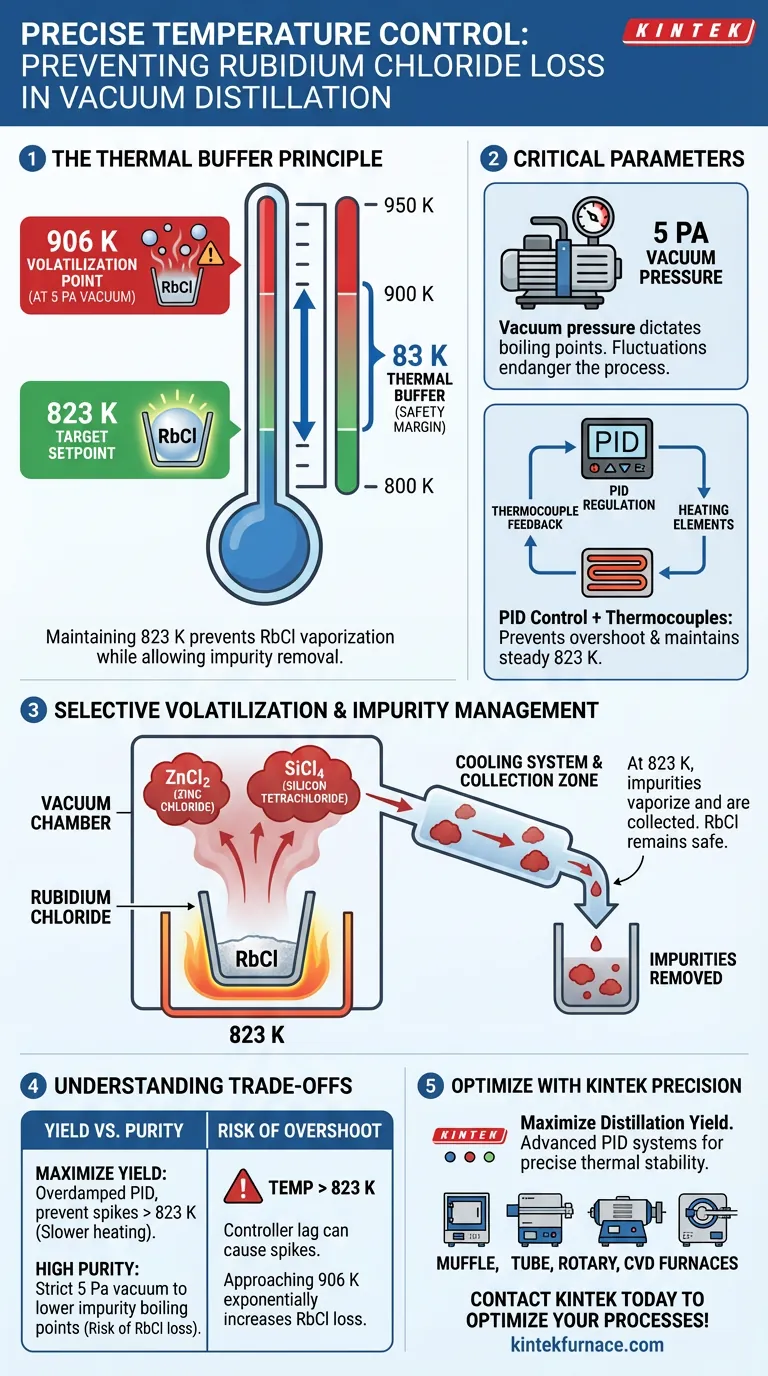

Il controllo preciso della temperatura previene la perdita di materiale mantenendo il sistema rigorosamente a 823 K, creando un margine di sicurezza termica calcolato al di sotto della soglia di volatilità del composto. A una pressione di vuoto di 5 Pa, il cloruro di rubidio non inizia a volatilizzarsi fino a circa 906 K; pertanto, mantenendo la temperatura a 823 K, le impurità vengono eliminate senza raggiungere lo stato energetico richiesto affinché il cloruro di rubidio vaporizzi e fuoriesca.

Utilizzando termocoppie e regolazione PID per mantenere stabili gli 823 K, il processo stabilisce una zona cuscinetto di 83 K. Ciò garantisce che avvenga la decomposizione cinetica delle impurità mentre il cloruro di rubidio rimane stabile nel crogiolo, massimizzando efficacemente la rimozione delle impurità e minimizzando la perdita di resa.

La Termodinamica della Separazione

Il Delta di Temperatura Critico

Il successo di questo processo si basa su uno specifico intervallo di temperatura. Sotto un vuoto di 5 Pa, il cloruro di rubidio ha un punto di volatilizzazione di circa 906 K.

Il sistema di controllo punta a un setpoint di 823 K. Aderendo rigorosamente a questo limite, il sistema garantisce che l'energia termica sia insufficiente a vaporizzare il prodotto principale.

Il Ruolo della Pressione di Vuoto

È fondamentale ricordare che questi valori di temperatura dipendono dalla pressione.

Il punto di volatilizzazione specifico di 906 K è valido specificamente a 5 Pa. Se la pressione del vuoto fluttua, i punti di ebollizione sia del prodotto che delle impurità cambieranno, mettendo potenzialmente a rischio il materiale.

Meccanismo di Controllo

Regolazione PID

Per mantenere il delicato equilibrio tra 823 K e 906 K, il sistema impiega la regolazione PID (Proporzionale-Integrale-Derivativa).

Un semplice riscaldamento on/off causerebbe oscillazioni di temperatura. Il controllo PID modula continuamente la potenza per prevenire "l'overshoot", assicurando che la temperatura non raggiunga mai accidentalmente la zona pericolosa dei 906 K.

Feedback Termocoppia

La precisione richiede dati accurati in tempo reale.

Le termocoppie forniscono letture di temperatura costanti dalla zona di distillazione. Questo loop di feedback consente al controller PID di apportare micro-aggiustamenti istantanei.

Gestione delle Impurità

Volatilizzazione Selettiva

Il setpoint di 823 K non è arbitrario; è sufficientemente alto da innescare la decomposizione cinetica e la volatilizzazione di specifiche impurità.

Contaminanti come ZnCl2 (Cloruro di Zinco) e SiCl4 (Tetracloruro di Silicio) vengono vaporizzati a questa temperatura.

Prevenzione della Ri-contaminazione

Una volta che le impurità sono state vaporizzate, devono essere rimosse permanentemente.

Un sistema di raffreddamento ad acqua circolante crea un netto gradiente di temperatura. Questo condensa rapidamente i gas delle impurità vaporizzate in solidi o liquidi in una zona di raccolta separata, prevenendo il riflusso di vapore che potrebbe ri-contaminare il cloruro di rubidio.

Comprensione dei Compromessi

Il Rischio di Overshoot Termico

Il rischio principale in questo processo è il ritardo o il guasto del controller.

Se il loop PID è scarsamente calibrato, la temperatura potrebbe momentaneamente superare gli 823 K. Avvicinandosi ai 906 K, la velocità di perdita di cloruro di rubidio aumenta esponenzialmente, anche se la temperatura media rimane inferiore.

Resa vs. Purezza

Esiste una tensione intrinseca tra il risparmio di materiale e la rimozione delle impurità.

Operare troppo al di sotto degli 823 K garantisce zero perdite di cloruro di rubidio, ma potrebbe non riuscire a volatilizzare completamente le impurità ostinate. Operare troppo vicino ai 906 K massimizza la purezza ma aumenta drasticamente il rischio di perdere preziose materie prime.

Ottimizzare la Tua Strategia di Distillazione

Per ottenere i migliori risultati, devi allineare la tua strategia di controllo con le tue specifiche metriche di produzione.

- Se il tuo obiettivo principale è la Massima Resa: Assicurati che il tuo controller PID sia sovra-smorzato per prevenire qualsiasi picco di temperatura superiore a 823 K, anche se ciò significa una rampa di riscaldamento leggermente più lenta.

- Se il tuo obiettivo principale è l'Alta Purezza: Verifica che il tuo sistema di vuoto mantenga rigorosamente 5 Pa o meno, poiché una perdita di vuoto aumenterà i punti di volatilizzazione e renderà il setpoint di 823 K meno efficace nella rimozione delle impurità.

In definitiva, l'efficienza del processo dipende dalla stabilità del buffer termico di 83 K tra il setpoint di purificazione e la soglia di volatilizzazione.

Tabella Riassuntiva:

| Parametro | Valore/Impostazione | Significato |

|---|---|---|

| Setpoint Target | 823 K | Temperatura ottimale per la rimozione delle impurità senza perdita di RbCl |

| Punto di Volatilizzazione | ~906 K (a 5 Pa) | La soglia in cui il cloruro di rubidio inizia a vaporizzare |

| Buffer Termico | 83 K | Margine di sicurezza per prevenire la vaporizzazione accidentale del prodotto |

| Pressione di Vuoto | 5 Pa | Ambiente critico per abbassare i punti di ebollizione delle impurità |

| Metodo di Controllo | Regolazione PID | Previene l'overshoot e le oscillazioni di temperatura |

| Obiettivi delle Impurità | ZnCl2, SiCl4 | Contaminanti vaporizzati e rimossi a 823 K |

Massimizza la Tua Resa di Distillazione con KINTEK Precision

Non lasciare che l'overshoot termico comprometta i tuoi materiali ad alta purezza. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di vuoto ad alte prestazioni, tra cui forni Muffle, a tubo, rotativi e CVD, tutti personalizzabili per le tue esigenze di distillazione uniche.

I nostri avanzati sistemi di regolazione PID forniscono la stabilità di temperatura precisa richiesta per mantenere i buffer termici critici per il cloruro di rubidio e altri composti sensibili. Contattaci oggi stesso per ottimizzare i processi ad alta temperatura del tuo laboratorio!

Guida Visiva

Riferimenti

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo l'ambiente sottovuoto in questi forni migliora la qualità del metallo? Ottieni purezza e resistenza superiori

- Qual è la funzione di un forno a essiccazione sotto vuoto nel pretrattamento CSAC? Preserva la struttura dei pori e migliora la modifica

- Perché è necessaria una fornace industriale di sinterizzazione ad alto vuoto per Hastelloy-X ad alta porosità? Garantire l'integrità della lega

- Quali sono i vantaggi dell'isolamento interamente in feltro? Aumenta l'efficienza e la precisione nei processi ad alta temperatura

- In che modo un forno a vuoto supporta la scalabilità e la riproducibilità? Ottieni una produzione coerente per applicazioni ad alto rischio

- Perché un forno di essiccazione sotto vuoto è necessario per i precursori CTF? Preservare l'integrità strutturale con un controllo preciso del calore

- Quali componenti vengono utilizzati nella costruzione dei forni di grafitizzazione sottovuoto? Una guida alle prestazioni ad alta temperatura

- Quali sono i vantaggi ambientali dei forni sottovuoto? Ridurre le emissioni e aumentare l'efficienza