In breve, un forno a vuoto raffina il metallo creando un ambiente in cui la purezza non è solo protetta, ma attivamente creata. Rimuovendo i gas atmosferici, il vuoto previene l'ossidazione e la contaminazione che altrimenti si verificherebbero ad alte temperature. Ancora più importante, questo ambiente a bassa pressione agisce come una calamita, estraendo i gas disciolti e le impurità volatili dalla profondità del metallo stesso.

La funzione principale di un forno a vuoto non è meramente quella di proteggere il metallo dall'aria esterna. Il suo vero valore risiede nella sua capacità di purificare attivamente il materiale dall'interno, portando a un livello di purezza chimica e integrità strutturale irraggiungibile in un'atmosfera standard.

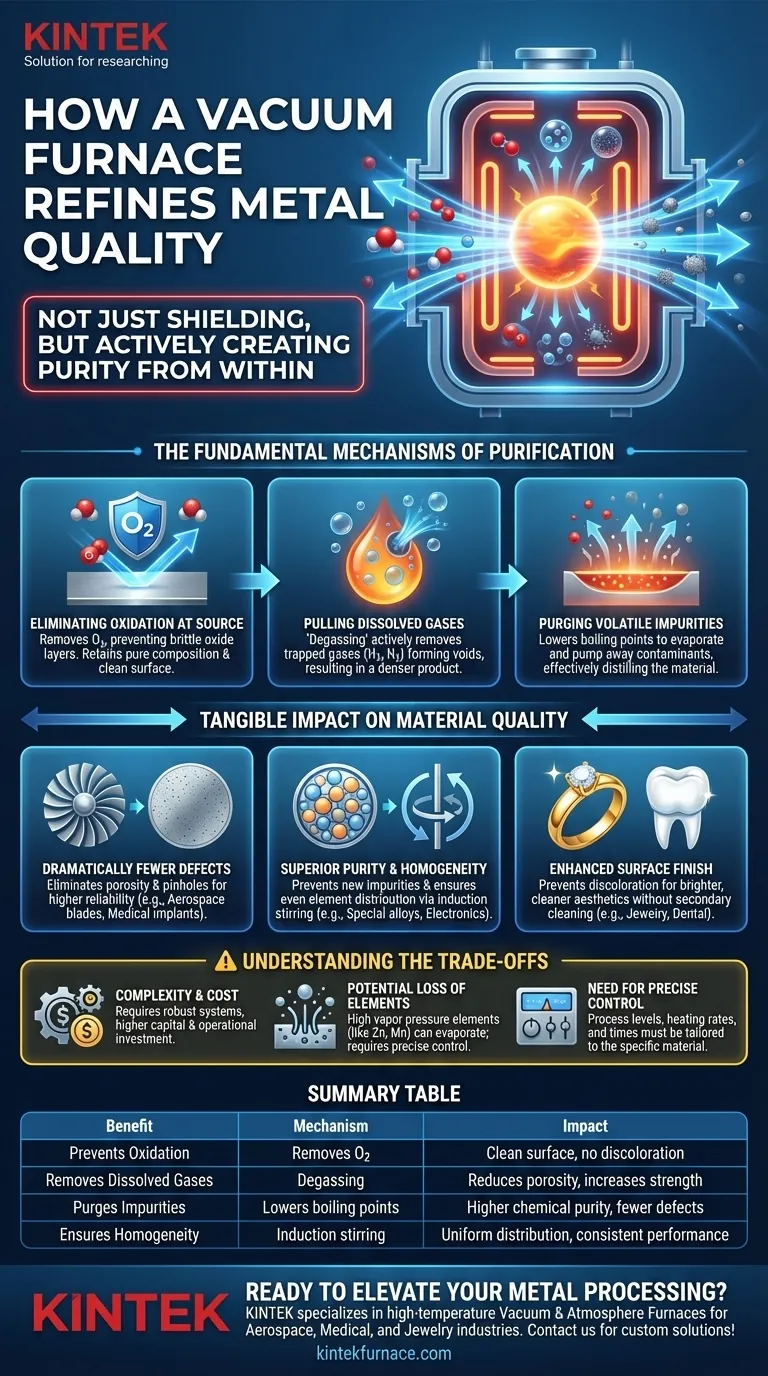

I Meccanismi Fondamentali della Purificazione sotto Vuoto

La lavorazione dei metalli ad alte temperature li rende altamente reattivi. L'ambiente sottovuoto affronta sistematicamente le principali fonti di contaminazione e difetti strutturali che derivano da questa reattività.

Eliminazione dell'Ossidazione alla Fonte

Qualsiasi ossigeno presente durante il riscaldamento reagirà istantaneamente con una superficie metallica calda, formando ossidi. Questi strati fragili e indesiderati compromettono l'integrità e la finitura del materiale.

Un forno a vuoto rimuove praticamente tutti i gas atmosferici, incluso l'ossigeno, prevenendo l'ossidazione prima che possa iniziare. Ciò assicura che il metallo mantenga la sua composizione pura e prevista e una superficie pulita.

Estrazione di Gas Disciolti dall'Interno del Metallo

I metalli fusi possono sciogliere quantità significative di gas atmosferici come idrogeno, azoto e ossigeno. Man mano che il metallo si raffredda e si solidifica, la solubilità di questi gas diminuisce bruscamente.

I gas intrappolati tentano di sfuggire, formando vuoti microscopici, microporosità e porosità. Questi difetti agiscono come concentratori di stress, riducendo drasticamente la resistenza e la vita a fatica del materiale. Un ambiente sottovuoto estrae attivamente questi gas disciolti dal metallo fuso, un processo noto come degasaggio, risultando in un prodotto finale molto più denso e solido.

Rimozione di Impurità Volatili

Molti elementi indesiderati e impurità hanno una pressione di vapore più elevata (evaporano più facilmente) rispetto al metallo base.

Sotto vuoto, il punto di ebollizione di tutti i materiali si abbassa. Ciò consente ai contaminanti volatili di evaporare ed essere pompati via a temperature in cui il metallo desiderato rimane stabile, distillando efficacemente il materiale a uno stato di purezza superiore.

L'Impatto Tangibile sulla Qualità dei Materiali

Questo processo di purificazione su più fronti si traduce direttamente in proprietà del materiale superiori, critiche per applicazioni ad alte prestazioni.

Notevolmente Meno Difetti Interni

Prevenendo l'ossidazione e rimuovendo i gas disciolti, la lavorazione sottovuoto riduce o elimina significativamente difetti comuni come porosità, inclusioni di ossidi e microporosità.

Ciò si traduce in materiali con maggiore affidabilità e comportamento meccanico prevedibile, che è non negoziabile per componenti critici come le pale delle turbine aerospaziali e gli impianti medici.

Purezza Chimica e Omogeneità Superiori

L'ambiente sottovuoto assicura che non vengano introdotte nuove impurità e aiuta a rimuovere quelle esistenti. Nella produzione di leghe, questa "tabula rasa" consente un controllo preciso sulla composizione finale.

Inoltre, alcuni forni a vuoto utilizzano il riscaldamento a induzione, che crea un effetto di agitazione elettromagnetica. Questo assicura che tutti gli elementi di lega siano distribuiti uniformemente, prevenendo la segregazione e garantendo prestazioni costanti in tutto il materiale.

Finitura Superficiale ed Estetica Migliorate

Per applicazioni come gioielli e ceramiche dentali, la qualità della superficie è fondamentale. Un forno a vuoto previene lo scolorimento superficiale e le irregolarità causate dall'ossidazione.

Ciò si traduce in un prodotto finale più luminoso, pulito ed esteticamente gradevole, senza la necessità di pulizie o lucidature secondarie aggressive.

Comprendere i Compromessi

Sebbene potente, la lavorazione sottovuoto non è una soluzione universale. Una chiara comprensione dei suoi limiti è essenziale per prendere una decisione informata.

Complessità e Costo del Processo

I forni a vuoto sono intrinsecamente più complessi e costosi da costruire, operare e mantenere rispetto ai forni atmosferici standard. Richiedono pompe a vuoto robuste, guarnizioni e sistemi di controllo, il che aumenta sia i costi di capitale che operativi.

Potenziale Perdita di Elementi ad Alta Pressione di Vapore

Lo stesso principio che rimuove le impurità volatili può anche agire contro di voi. Se una lega contiene elementi essenziali con un'alta pressione di vapore (come zinco o manganese), possono essere inavvertitamente evaporati durante il processo sottovuoto. Ciò richiede un controllo attento della temperatura e dei livelli di vuoto per gestire i tassi di evaporazione dei diversi elementi.

La Necessità di un Controllo Preciso

Un'efficace lavorazione sottovuoto non è semplice come accendere una pompa. Il livello specifico di vuoto, la velocità di riscaldamento e il tempo di mantenimento devono essere tutti adattati precisamente al metallo, alla lega e al risultato desiderato. Un processo improprio può essere inefficace o addirittura dannoso per il materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'ambiente di lavorazione termica giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima integrità strutturale (ad es. aerospaziale, produzione di energia): La lavorazione sottovuoto è essenziale per rimuovere i gas disciolti che causano porosità e infragilimento.

- Se il tuo obiettivo principale è creare metalli ultra-puri o leghe speciali (ad es. elettronica, ricerca): Un forno a induzione sottovuoto offre il doppio vantaggio di un ambiente puro e di agitazione elettromagnetica per la massima omogeneità.

- Se il tuo obiettivo principale è una finitura superficiale perfetta e un'estetica (ad es. gioielli, dentali): L'ambiente sottovuoto privo di ossigeno è il modo più affidabile per prevenire l'ossidazione che causa difetti superficiali e scolorimento.

In definitiva, padroneggiare la qualità del metallo richiede il controllo del suo ambiente, e un vuoto fornisce il più alto grado di controllo possibile.

Tabella riassuntiva:

| Beneficio | Meccanismo | Impatto sulla Qualità del Metallo |

|---|---|---|

| Previene l'Ossidazione | Rimuove l'ossigeno atmosferico | Superficie pulita, nessun scolorimento |

| Rimuove i Gas Disciolti | Degasaggio sotto vuoto | Riduce la porosità, aumenta la resistenza |

| Purifica le Impurità | Abbassa i punti di ebollizione dei volatili | Maggiore purezza chimica, meno difetti |

| Assicura l'Omogeneità | Agitazione elettromagnetica in alcuni modelli | Distribuzione uniforme della lega, prestazioni costanti |

Pronto a migliorare la tua lavorazione dei metalli con soluzioni avanzate per forni a vuoto? KINTEK è specializzata in forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, su misura per settori come l'aerospaziale, il medicale e la gioielleria. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi stesso per discutere come possiamo migliorare la qualità dei tuoi materiali e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo