Fondamentalmente, un forno a vuoto ottiene un'eccezionale scalabilità e riproducibilità creando un ambiente termico perfettamente controllato e ripetibile. Rimuovendo i gas atmosferici come ossigeno e azoto, il forno elimina la principale fonte di variabilità del processo e di contaminazione dei materiali, assicurando che ogni componente subisca esattamente lo stesso ciclo di trattamento, ogni volta.

Il vantaggio fondamentale di un forno a vuoto è la sua capacità di creare un ambiente chimicamente inerte e termicamente stabile. Questo livello di controllo è ciò che rende possibile produrre parti identiche in grandi quantità, un requisito per qualsiasi processo di produzione ad alto rischio.

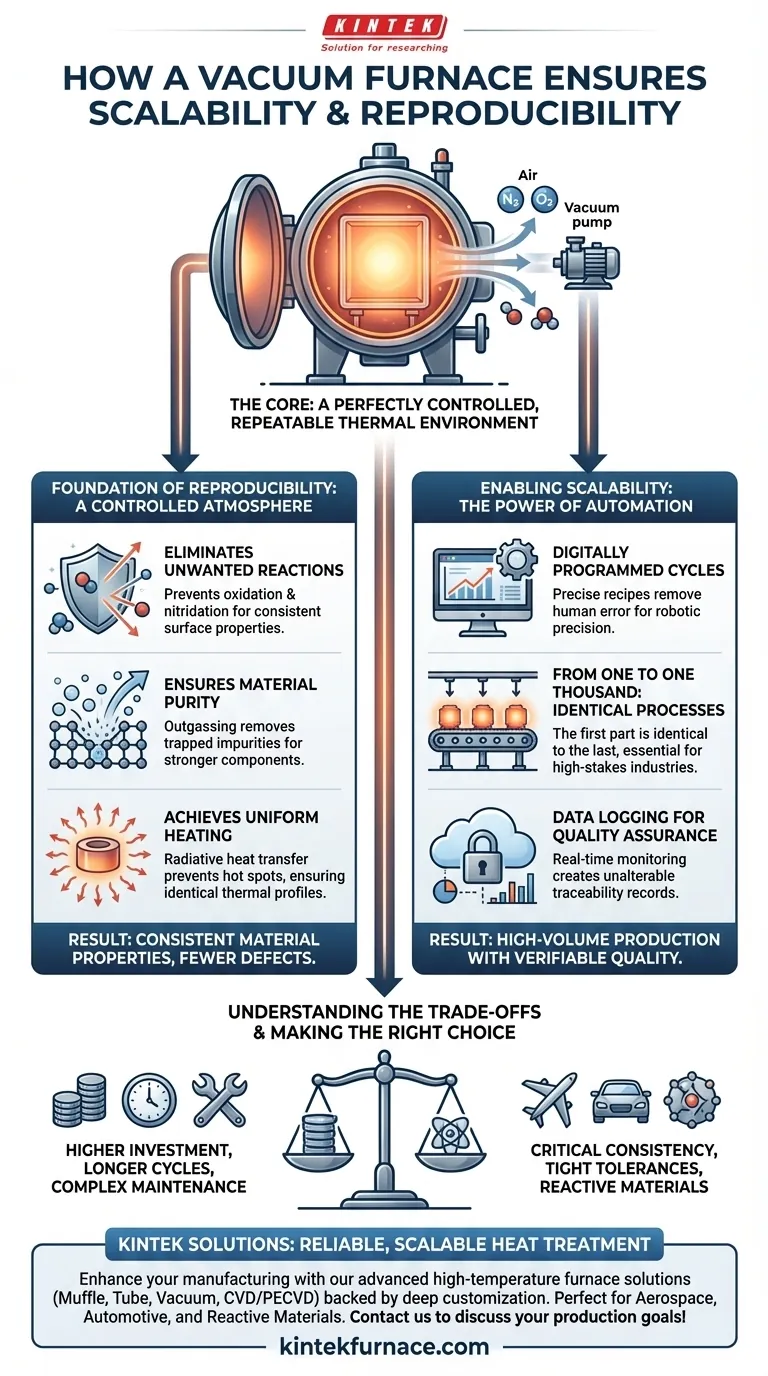

Le basi della riproducibilità: un'atmosfera controllata

La riproducibilità non è un caso; è il risultato dell'eliminazione delle variabili. Un forno a vuoto è progettato specificamente per controllare la variabile più critica nel trattamento termico: l'atmosfera circostante il pezzo.

Eliminazione delle reazioni indesiderate

L'aria che respiriamo è composta per circa il 78% di azoto e per il 21% di ossigeno. Alle alte temperature utilizzate nei trattamenti termici, questi gas diventano altamente reattivi.

Rimuoverli dalla camera del forno impedisce reazioni chimiche indesiderate come l'ossidazione e la nitrurazione, che possono alterare la superficie di un materiale, comprometterne l'integrità strutturale e portare a risultati incoerenti.

Garantire la purezza del materiale

Il vuoto fa più che semplicemente rimuovere l'atmosfera nella camera. Estrae attivamente anche i gas intrappolati e le impurità volatili dal materiale in lavorazione, un fenomeno noto come degasaggio (outgassing).

Questo processo di purificazione si traduce in un componente più pulito, più resistente e metallurgicamente più solido, privo dei difetti interni che possono causare guasti.

Ottenere un riscaldamento uniforme

In un ambiente ad alto vuoto, il calore viene trasferito principalmente tramite radiazione, non per convezione (correnti d'aria). Ciò consente un riscaldamento estremamente uniforme e prevedibile su tutta la superficie di un pezzo, anche per geometrie complesse.

Questa uniformità previene i punti caldi e assicura che l'intero componente sperimenti esattamente lo stesso profilo termico, il che è fondamentale per ottenere proprietà del materiale coerenti come durezza e struttura del grano.

Abilitare la scalabilità: il potere dell'automazione

Una volta che hai un processo riproducibile per un singolo pezzo, scalarlo a migliaia diventa una questione di automazione e controllo di precisione.

Cicli programmati digitalmente

I forni a vuoto moderni non sono strumenti manuali; sono sistemi sofisticati controllati da computer. I parametri chiave del processo—comprese le velocità di ramificazione della temperatura, i tempi di mantenimento, i livelli di pressione e i tassi di raffreddamento—sono programmati in una ricetta precisa.

Questo controllo digitale elimina l'elemento di errore umano e assicura che il ciclo termico venga eseguito con precisione robotica.

Da uno a mille: processi identici

Poiché il processo è definito da una ricetta digitale in un ambiente perfettamente controllato, il forno può eseguire esattamente lo stesso ciclo indefinitamente.

Ciò garantisce che il primo pezzo prodotto in un lotto sia identico all'ultimo, un requisito fondamentale per settori come la produzione aerospaziale e automobilistica in cui la coerenza è direttamente collegata alla sicurezza e alle prestazioni.

Registrazione dei dati per il controllo qualità

Ogni parametro del ciclo di trattamento termico viene monitorato e registrato in tempo reale. Ciò crea un registro dati inalterabile per ogni lotto di pezzi.

Questa tracciabilità è essenziale per il controllo qualità e la certificazione, fornendo prova verificabile che ogni componente sia stato lavorato secondo specifiche rigorose.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento iniziale più elevato

I forni a vuoto e i sistemi di supporto (pompe, controlli, raffreddamento) rappresentano un investimento di capitale significativo rispetto ai forni atmosferici standard.

Tempi di ciclo potenzialmente più lunghi

Il processo di aspirazione della camera fino al livello di vuoto richiesto e quindi, in alcuni casi, il riempimento con un gas inerte aggiunge tempo al ciclo di processo complessivo.

Complessità di manutenzione aumentata

Le pompe per vuoto ad alte prestazioni, le guarnizioni e i sistemi di controllo sofisticati richiedono una manutenzione specializzata e diligente per garantire che funzionino correttamente e prevenire perdite, che potrebbero compromettere l'intero processo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto dipende interamente dai requisiti del prodotto finale.

- Se la tua attenzione principale è la coerenza assoluta del pezzo per applicazioni critiche: L'ambiente controllato e inerte di un forno a vuoto è l'unico modo per garantire l'eliminazione della contaminazione atmosferica e ottenere proprietà del materiale ripetibili.

- Se la tua attenzione principale è la produzione ad alto volume con tolleranze metallurgiche strette: La natura automatizzata e programmabile di un forno a vuoto assicura che ogni pezzo in un lotto di grandi dimensioni soddisfi esattamente la stessa specifica.

- Se la tua attenzione principale è la lavorazione di materiali reattivi o esotici come titanio o superleghe: Un ambiente a vuoto è inderogabile per prevenire contaminazioni catastrofiche e ottenere le caratteristiche prestazionali desiderate.

In definitiva, investire in un forno a vuoto è un investimento nel controllo di processo, e quel controllo è ciò che offre una fiducia incrollabile nella qualità del prodotto finale.

Tabella riassuntiva:

| Aspetto | Caratteristiche principali | Vantaggi |

|---|---|---|

| Riproducibilità | Atmosfera inerte controllata, eliminazione di ossidazione/nitrurazione, riscaldamento radiativo uniforme | Proprietà del materiale coerenti, variabilità ridotta, meno difetti |

| Scalabilità | Programmazione digitale, cicli automatizzati, registrazione dati in tempo reale | Produzione ad alto volume, parti identiche, tracciabilità per il controllo qualità |

| Applicazioni | Aerospaziale, automobilistico, lavorazione di materiali reattivi | Coerenza garantita delle parti, sicurezza, prestazioni in usi critici |

Pronto a migliorare la tua produzione con un trattamento termico affidabile e scalabile? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a moffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia nel settore aerospaziale, automobilistico o che tu lavori con materiali reattivi, i nostri forni a vuoto offrono il controllo e la coerenza che richiedi. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come si migliora la prestazione di tenuta di un forno a atmosfera sperimentale a scatola? Aumentare la purezza con sistemi di tenuta avanzati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale